Czym Wyrównać Posadzkę W Garażu

W garażu często mamy do czynienia z posadzką, która nie tylko powinna być równa, lecz także odporna na oleje, temperatury i ciężar samochodu; trzy kluczowe dylematy, które pojawiają się od razu, to: czy wyrównać powierzchnię masą samopoziomującą czy naprawczą zaprawą, jak dobrać system do chłonności i szorstkości podłoża oraz jak pogodzić koszt z czasem unieruchomienia garażu na okres prac i schnięcia. Ten artykuł daje praktyczne wskazówki krok po kroku, liczby i przykłady obliczeń materiałowych, a także pokazuje, kiedy lepiej zatrudnić ekipę, a kiedy można działać samodzielnie z podstawowym sprzętem. Nacisk kładziemy na masy samopoziomujące i masy naprawcze, przygotowanie podłoża i parametry aplikacji powłok żywicznych, bo to one decydują o trwałości posadzki w garażu.

- Wyrównanie pęknięć i równość powierzchni

- Dobór systemu naprawczego do chłonności i szorstkości podłoża

- Usuwanie luźnych cząstek i mleczka cementowego

- Suchość, odtłuszczenie i testowanie wilgotności

- Masy naprawcze i masy samopoziomujące

- Gruntowanie i przygotowanie podłoża pod powłoki

- Wybór powłok żywicznych i parametry aplikacji

- Czym Wyrównać Posadzkę W Garażu — Pytania i odpowiedzi

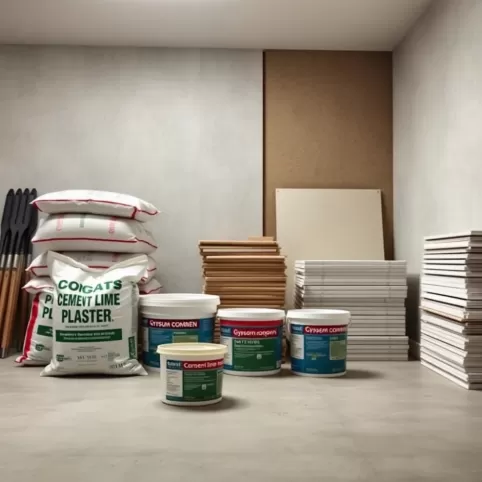

Poniżej przedstawiam porównanie najczęściej stosowanych rozwiązań do wyrównania posadzki w garażu — zestawienie uwzględnia zakres zastosowań, zużycie, typową grubość warstwy, czas dojrzewania oraz orientacyjną cenę; tabela ma charakter praktyczny i ułatwia wybór systemu zależnie od stanu podłoża i budżetu.

| System | Zastosowanie | Zużycie (kg/m²/mm) | Typowa grubość (mm) | Czas dojrzewania | Cena orientacyjna |

|---|---|---|---|---|---|

| Cementowa zaprawa naprawcza | Naprawa pęknięć, lokalne ubytki, wyrównania do ~40 mm | ~1,8 kg/m²/mm | 3–40 mm (warstwowo) | Sucha przy 3 mm: 24–48 h; pełne utwardzenie: 7–28 dni | 20 kg worek: 40–80 PLN |

| Cementowa masa samopoziomująca | Wyrównanie dużych powierzchni, grubości 1–10 mm standardowo | ~1,7 kg/m²/mm | 1–10 mm (specj. do 30 mm) | Chodna: 12–48 h (3 mm); pełne: 7–14 dni | 20 kg worek: 60–150 PLN (ok. 4–6 m² przy 3 mm) |

| Anhydrytowa masa samopoziomująca | Wyrównania wewnętrzne w suchych warunkach; w garażu rzadziej stosowana | ~1,5 kg/m²/mm | 2–10 mm | Chodna: 24–72 h; wrażliwa na wilgoć | Saszetka/20–25 kg: 80–160 PLN |

| Żywiczna masa samopoziomująca (epoks./poliuretan) | Wysoka odporność chemiczna i mechaniczna, garaże o dużym obciążeniu | ~1,5–2,0 kg/m²/mm | 1–6 mm | Twarda w 6–24 h; pełne 3–7 dni | Kit 5–20 kg: 200–900 PLN (zależnie od składu) |

| Grunt / Primer | Poprawa przyczepności, regulacja chłonności podłoża | 0,1–0,4 kg/m² | powłoka cienkowarstwowa | Zasycha: 4–24 h, zależnie od produktu | 5 kg kit: 120–400 PLN |

Tabela pokazuje prosty wybór: cementowe zaprawy i masy samopoziomujące są ekonomiczne i dobre do wyrównywania dużych ubytków przy zwykłej wilgotności, anhydryt daje gładkość przy suchym podłożu, natomiast masy żywiczne kosztują więcej, ale skracają czas unieruchomienia garażu i zapewniają lepszą odporność chemiczną; przykład praktyczny dla małej płaszczyzny — 20 m², grubość 3 mm, przy zużyciu 1,7 kg/m²/mm potrzebujemy około 102 kg materiału (czyli 6 worków po 20 kg), co przy cenie 80 PLN/worek da ok. 480 PLN tylko za materiał, do tego doliczyć należy grunt (0,2 kg/m² → 4 kg) oraz robociznę i ewentualne narzędzia.

- Ocena podłoża: sprawdź pęknięcia, chłonność, mleczko cementowe i wilgotność.

- Przygotowanie: usunięcie luźnych cząstek mechanicznie (szlif, frez), odtłuszczenie i osuszenie.

- Naprawa pęknięć: poszerzenie, odkurzenie, wypełnienie zaprawą lub żywicą zgodnie z szerokością i ruchem.

- Gruntowanie: wybierz primer do chłonności; na chłonne podłoża cienka warstwa, na słabo chłonne – epoksyd.

- Aplikacja masy samopoziomującej lub naprawczej: oblicz zużycie, wymieszaj zgodnie z instrukcją, wylej/równaj.

- Powłoka: po pełnym wyschnięciu zastosuj system żywiczny (epoksyd/poliuretan) jeśli wymagana jest odporność.

- Kontrola: sprawdź równość, przyczepność i wilgotność przed dopuszczeniem ciężaru.

Wyrównanie pęknięć i równość powierzchni

Najpierw trzeba sklasyfikować pęknięcia: włoskowate (0,1–0,3 mm), drobne (0,3–1 mm), średnie (1–5 mm) i duże (>5 mm), bo od tego zależy metoda naprawy; pęknięcia włoskowate często wystarczy przeszlifować i zagruntować, pęknięcia 0,5–3 mm zwykle wypełnia się elastycznym lub epoksydowym wypełniaczem, a ubytki powyżej 3–5 mm wymagają zaprawy naprawczej lub warstwowego uzupełnienia masą cementową. Przykładowo, pęknięcie o przekroju 10×10 mm zużywa około 0,2 kg materiału na metr długości (objętość 0,0001 m³ × gęstość 2000 kg/m³), co pozwala oszacować potrzebne ilości pracy i koszt: 50 m liniowych takiego pęknięcia to około 10 kg materiału. Należy dążyć do równości pozwalającej na aplikację wybranej powłoki — dla powłok żywicznych rekomendowana odchyłka to zwykle do 2–3 mm na 2 m, a dla mas samopoziomujących celować w 1 mm, bo to ułatwia nakładanie i zmniejsza zużycie żywicy.

Zobacz także: Garaż na wymiar — kalkulator wyceny garażu blaszanego online

W praktyce wyrównanie pęknięć wymaga kolejności: przygotowanie krawędzi (V-kształt lub poszerzenie na 6–10 mm), oczyszczenie z pyłu, zastosowanie podkładu (primer) i wypełnienie odpowiednim materiałem; do pęknięć konstrukcyjnych warto rozważyć iniekcję żywiczną, a przy ubytkach większych niż 20 mm stosować zaprawy zbrojone włóknem lub masy naprawcze, nakładane warstwowo. Przy pracy w garażu trzeba uwzględnić temperaturę i wilgotność — epoksydy i żywice szybciej skracają czas pracy w wyższej temperaturze, a cementowe produkty wymagają dłuższego sezonowania; planując roboty, odlicz czas na utwardzanie, bo posadzka może być sucha powierzchniowo, ale nie osiągnąć pełnej wytrzymałości.

Jeżeli równość posadzki jest zła (np. odchylenia >5 mm), jedna warstwa samopoziomująca może nie wystarczyć i trzeba wykonać wstępny jastrych lub kilkukrotną aplikację masy: najpierw grubsza warstwa wyrównująca, po wyschnięciu szlif i druga, cienka warstwa wykończeniowa; pamiętaj, że większe grubości oznaczają większe zużycie i czas schnięcia, a także konieczność zastosowania odpowiedniego podkładu, który wyrówna chłonność podłoża, by uniknąć „puszczania" i pęcherzy w masie samopoziomującej.

Dobór systemu naprawczego do chłonności i szorstkości podłoża

Chłonność i szorstkość podłoża decydują o wyborze gruntu i systemu naprawczego: bardzo chłonne podłoże wciągnie grunt i wymaga albo rozcieńczenia pierwszej warstwy, albo zastosowania grubowarstwowego podkładu; natomiast powierzchnie słabo chłonne lub odciśnięte przez zagęszczone betony trzeba uprzednio aktywować mechanicznie (frez, szlif), a gruntować produktami epoksydowymi o niskiej lepkości, które wypełnią porowatość. Test prostej kropli wody (kropla 10–20 mm) daje szybki obraz: gdy woda wchłania się w kilka sekund — podłoże jest bardzo chłonne; pozostaje kilka minut — chłonność średnia; pozostaje na powierzchni — niska chłonność; wynik sugeruje liczbę warstw podkładu i jego rodzaj. Przy wyborze systemu warto też zmierzyć profil powierzchni; do powłok żywicznych zwykle wymagana jest mikroprofilacja rzędu 0,5–1,5 mm (odpowiednik CSP ~2–3), by uzyskać mechaniczną kotwicę dla żywicy.

Zobacz także: Przydomowy Garaż Podziemny: Cena 2025 od 6 tys. PLN/m²

W konkretach: jeśli test chłonności pokazuje szybkie wchłanianie, warto zastosować grunt o zużyciu 0,2–0,4 kg/m² i nałożyć go w dwóch cienkich warstwach, a dopiero potem masę samopoziomującą; jeśli podłoże jest niechłonne, grunt epoksydowy o niskiej lepkości (0,15–0,25 kg/m²) tworzy warstwę „klejącą". Z naszego doświadczenia, pominięcie odpowiedniego gruntowania jest najczęstszą przyczyną odspojenia warstw, więc jeśli masz wątpliwości co do chłonności — lepiej dodać dodatkową warstwę podkładu niż oszczędzać materiał. Przy szorstkości trzeba pamiętać o oczyszczeniu: luźne cząstki zwiększają zużycie materiału i obniżają przyczepność, więc ich usunięcie to konieczność, nie opcja.

Warto też rozważyć systemy łączone: cementowa masa samopoziomująca jako ekonomiczne wyrównanie plus cienka powłoka żywiczna jako wykończenie — wtedy dobór gruntu ma kluczowe znaczenie, bo cementowa masa może pozostawić mikroporowatość, którą trzeba „zamknąć” przed aplikacją żywicy, by uniknąć pęcherzy i słabej przyczepności.

Usuwanie luźnych cząstek i mleczka cementowego

Mleczko cementowe to cienka warstwa drobnego pyłu i słabo związanych cząstek, które powstają podczas powolnego wiązania betonu; pozostawione pod warstwą naprawczą lub masą samopoziomującą stanowią barierę dla przyczepności, dlatego należy je usunąć mechanicznie. Metody to szlifowanie diamentowe, frezowanie, piaskowanie lub śrutowanie; szlif lub frez daje przy tym oczyszczenie i lekki profil, a śrutowanie tworzy bardziej agresywny profil, dobry pod grube systemy żywiczne. Proces zazwyczaj wygląda: wstępne zamiatanie, mechaniczne usunięcie warstwy (jedna do kilku przejść w zależności od stopnia), odkurzanie przemysłowe, przemycie i pozostawienie do wyschnięcia; pomijanie odkurzania po frezowaniu prowadzi do „zakleszczenia” pyłu w masie, co obniży przyczepność.

Koszty i tempo prac: jedna osoba z małą szlifierką może przygotować 30–80 m²/h w zależności od stanu podłoża, natomiast profesjonalne maszyny diamentowe lub frezy mogą osiągać 100–300 m²/h; wynajem małej szlifierki to zwykle 100–300 PLN/dzień, a talerze diamentowe kosztują od 80 do 250 PLN za komplet, co warto uwzględnić w budżecie. Ważne jest również użycie odkurzacza klasy przemysłowej przy pracy z pyłem cementowym; standardowy odkurzacz domowy nie wystarczy, bo drobny pył przeszkadza w przyczepności i może zanieczyścić kolejne warstwy. Dla obszaru 50 m² warto przewidzieć przynajmniej pół dnia mechanicznej obróbki i odkurzania oraz czas na suszenie — zwykle 4–24 h zależnie od warunków.

Jeżeli rozważasz chemiczne usuwanie mleczka (np. kwasy), pamiętaj, że to metoda wybiórcza i wymaga neutralizacji oraz dokładnego spłukania; dla garażu, gdzie często występują oleje i plamy, mechaniczne przygotowanie jest bezpieczniejsze i bardziej przewidywalne, bo usuwa zarówno luźne cząstki, jak i część zanieczyszczeń powierzchniowych.

Suchość, odtłuszczenie i testowanie wilgotności

Wilgotność podłoża to parametr krytyczny przed aplikacją mas samopoziomujących i powłok żywicznych; dwa proste testy, które warto wykonać, to test folii (folia 1×1 m przyklejona do podłoża na 24–48 h — kondensacja wskazuje zawilgocenie) oraz pomiary wilgotności metodą CM (metoda wapnem waporymetrycznym, wynik w % masy), a do aplikacji żywic sporo producentów podaje dopuszczalny poziom wilgotności w granicach 4–6% CM lub dopuszczalny poziom wilgotności względnej 75% lub niższy przy użyciu sond RH. Dla systemów cementowych próg może być wyższy (ok. 6–10% CM), ale każde podwyższenie wilgotności wydłuża czas schnięcia i ryzyko odspojenia; przeprowadzenie testów daje pewność, kiedy można bezpiecznie aplikować grunt i masę.

Odtłuszczenie to kolejna ważna faza — plamy olejowe trzeba usuwać środkami alkalicznymi lub rozpuszczalnikami, a następnie dokładnie spłukać i wysuszyć; dla plam ciężkich stosuje się odtłuszczacze na bazie zasad, a dla świeżych zabrudzeń można użyć rozpuszczalników, ale zawsze trzeba pamiętać o wentylacji i odczekaniu czasu odparowania. Jako orientacja: preparat odtłuszczający rozcieńczony 1:5 zwykle wystarcza na 5–15 m² zmywania zależnie od stopnia zabrudzenia, a następnie powierzchnię należy przepłukać czystą wodą i odkurzyć po wyschnięciu. Po odtłuszczeniu należy ponownie sprawdzić wilgotność; jeżeli wynik jest zbyt wysoki, konieczne jest dodatkowe suszenie mechaniczne (nagrzewnice, osuszacze) lub odczekanie kilku dni przy dobrej wentylacji.

W garażu, gdzie podłoże może być chłodne i narażone na wilgoć z gruntu, zalecane jest także zabezpieczenie przed wilgocią wstępującą przez zastosowanie paroizolacji lub systemów zbrojonych w razie gruntowych problemów; test folii i pomiary CM/RH dają podstawę do decyzji, czy dodatkowe działania suszące są potrzebne.

Masy naprawcze i masy samopoziomujące

Podstawowe rozróżnienie to masy naprawcze (do ubytków i głębszych prac) i masy samopoziomujące (do wyrównywania szerokich powierzchni). Cementowe masy samopoziomujące mają zużycie około 1,6–1,8 kg/m²/mm i dla 20 m² przy grubości 3 mm potrzeba około 102–108 kg, czyli 5–6 worków po 20 kg; przy cenie 70–120 PLN/worek materiał kosztuje 350–720 PLN, a do tego dochodzi grunt i robocizna. Żywiczne masy samopoziomujące wykazują zwykle mniejsze zużycie na mm (1,4–2,0 kg/m²/mm w zależności od gęstości) i krótszy czas dojrzewania, ale kit 10 kg może kosztować 300–900 PLN, więc wydatek na 20 m² jest znaczący, chociaż skraca czas przestoju garażu i daje lepszą odporność na oleje oraz chemikalia.

Mieszanie i aplikacja to moment krytyczny: cementowe mieszanki wymagają odpowiedniej ilości wody — dla 20 kg worka zwykle 4–5 litrów, przy czym zbyt dużo wody zmniejsza wytrzymałość; żywice wymagają dokładnego wymieszania składnika A i B (często mieszanki 2:1 lub 3:1 wagowe, choć to zależy od produktu) i mają ograniczony czas roboczy (pot life) rzędu 15–40 minut. Narzędzia: w małych realizacjach wystarczy wiertarka z mieszadłem, kielnia, listwy do ściągania i poziomica; przy większych powierzchniach warto wynająć pompę do mas samopoziomujących (cena wynajmu 300–700 PLN/dzień) lub zlecić wykonanie firmie, bo jakość układania decyduje o końcowym efekcie i trwałości posadzki.

Przy doborze masy pamiętaj o zamierzonej grubości finalnej warstwy i dopuszczalnym obciążeniu: do garażu, gdzie będą kołować i parkować samochody, często rekomenduje się masy o większej gęstości i powłoki żywiczne na wierzchu, co łączy ekonomię z trwałością; dla małych nierówności wystarczy cienkowarstwowa masa, a przy ubytkach większych niż 10 mm lepiej zastosować zaprawę naprawczą, którą można szlifować i dopracować przed ostatecznym wyrównaniem.

Gruntowanie i przygotowanie podłoża pod powłoki

Gruntowanie reguluje chłonność i zwiększa przyczepność powłok; wybór między gruntami akrylowymi, epoksydowymi i poliuretanowymi zależy od chłonności podłoża: przy wysokiej chłonności stosujemy grunty penetrujące w ilości 0,2–0,4 kg/m², a przy niskiej chłonności epoksydowy primer o niskiej lepkości (0,15–0,25 kg/m²). Zużycie gruntu dla standardowej aplikacji jest małe, ale ma decydujące znaczenie — dla 20 m² potrzeba ok. 3–8 kg gruntu w zależności od produktu i liczby warstw; koszt gruntu 5 kg waha się zwykle między 120 a 400 PLN. Gruntowanie wykonuje się zwykle po całkowitym oczyszczeniu i wyschnięciu podłoża, a przy powierzchniach chłonnych zaleca się dwie cienkie warstwy zamiast jednej grubej, by uniknąć zbyt szybkiego wnikania i nierównego wiązania.

Przy przygotowaniu pod powłoki żywiczne często stosuje się zasypanie kwarcem (broadcast) pomiędzy warstwami gruntu i warstwą żywiczną, aby zwiększyć przyczepność i utworzyć nieśliską strukturę; ilość piasku (0,2–0,8 mm) to zwykle 0,3–0,8 kg/m² na pierwszą warstwę, a nadmiar się zamiata po stwardnieniu przed nałożeniem warstwy wykańczającej. W warunkach garażowych, gdzie wymagana jest odporność na ścieranie i chemikalia, taki zabieg daje trwałe połączenie między masą wyrównawczą a powłoką żywiczną; pamiętaj o szczelinach dylatacyjnych i zabezpieczeniu krawędzi, by uniknąć punktowych naprężeń.

Okresy międzypowłokowe są różne: grunt epoksydowy może dać czas do kolejnej warstwy po 4–24 h, natomiast w chłodniejszych warunkach może to być znacznie dłużej; nieprzestrzeganie okienek technologicznych zwiększa ryzyko braku przyczepności, więc lepiej zaplanować rezerwę czasową w harmonogramie prac.

Wybór powłok żywicznych i parametry aplikacji

Wybór powłoki zależy od oczekiwanej odporności chemicznej, ścieralności i estetyki: epoksydy dwuskładnikowe są często wybierane do garaży ze względu na dobrą przyczepność i stosunkowo niską cenę, poliuretany oferują lepszą odporność UV i elastyczność, a systemy polyaspartic umożliwiają szybkie utwardzenie (czasami dopuszczalne obciążenie po kilku godzinach), choć koszty są wyższe. Orientacyjne koszty: powłoka epoksydowa całkowita (primer + 2 warstwy) to 30–60 PLN/m² w przypadku samodzielnej aplikacji materiałów tańszych, natomiast systemy poliuretanowe lub szybkoschnące polyaspartic to 60–150 PLN/m²; wykonawstwo fachowe zwiększa cenę o 30–100% w zależności od przygotowania podłoża. Grubości: primer 0,05–0,3 mm, warstwa zasadnicza 0,5–3,0 mm (dla systemów cienkowarstwowych), topcoat 0,2–1 mm; całkowita grubość decyduje o odporności na obciążenia i chemikalia.

Aplikacja wymaga kontroli warunków: temperatura najczęściej powinna być 10–25°C, wilgotność względna poniżej 75% (zależnie od produktu), brak rosy i przeciągów; czas pracy mieszaniny (pot life) dla żywic to często 10–40 minut, więc przygotowanie powierzchni i organizacja pracy przed mieszaniem jest kluczowa. Przy pracy w garażu konieczna jest dobra wentylacja, rękawice i maski — opary i styki z żywicą mogą być drażniące, a mokra powłoka łatwo przyciąga zanieczyszczenia; poza tym zawsze sprawdzaj instrukcje producenta dotyczące temperatury i okresów międzywarstwowych, bo różnice między produktami są istotne.

Jeżeli celem jest długowieczna posadzka garażowa, rozsądny kompromis to cementowa masa samopoziomująca jako baza i cienka powłoka epoksydowa lub poliuretanowa na wierzchu — to rozwiązanie łączy ekonomię z funkcjonalnością; użytkownik zyskuje równe podłoże i powłokę odporną na oleje, promieniowanie UV (poliuretan) i ścieranie, a cały proces da się zaplanować w cyklu kilku dni do dwóch tygodni zależnie od warunków i wyboru materiałów.

Czym Wyrównać Posadzkę W Garażu — Pytania i odpowiedzi

-

Pytanie 1: Jakie są podstawowe kroki przygotowania posadzki przed użyciem mas samopoziomujących w garażu?

Odpowiedź: Usuń luźne cząstki, mleczko cementowe i tłuszcze. Sprawdź chłonność i szorstkość podłoża, wyszlifuj żeby uzyskać zarysowaną, chłonną powierzchnię. Wykonaj test wilgotności i upewnij się, że podłoże jest suche i odtłuszczone przed aplikacją mas samopoziomujących.

-

Pytanie 2: Jak ocenić chłonność i szorstkość podłoża oraz jaki system wyrównań dobrać?

Odpowiedź: Dostosuj system do parametrów podłoża: dla gładkich, niechłonnych powierzch użyj odpowiedniego gruntu i mas naprawczych; dla porowatych lub kruchych podłoży zastosuj masy samopoziomujące, które zapewniają odpowiednią adhezję i wytrzymałość.

-

Pytanie 3: Czy gruntowanie jest konieczne przed nałożeniem mas samopoziomujących?

Odpowiedź: Zwykle nie, jeśli podłoże jest gładkie i niechłonne. Jednak przy podłożach chłonnych lub nietypowych warto zastosować grunt, aby zoptymalizować przyczepność i ograniczyć nasiąkanie.

-

Pytanie 4: Jak dobrać powłokę żywiczną i na co zwrócić uwagę podczas wyboru?

Odpowiedź: Wybieraj powłokę w zależności od podłoża i pożądanej odporności mechanicznej/chemicznej. Epoksydy dwuskładnikowe są praktyczne i ekonomiczne, dostosuj tykrość warstwy i czas utwardzania do warunków pracy w garażu.