Płyta Fundamentowa Ocieplona Termicznie 2025: Energooszczędność i Budowa

Czy kiedykolwiek zastanawiałeś się, co kryje się pod komfortowym ciepłem podłogi w nowoczesnym, energooszczędnym domu? Często jest to coś więcej niż tylko chudziak i tradycyjne ławy. Dziś na warsztat bierzemy temat: Ocieplona płytą fundamentowa. Co to właściwie jest? W najprostszych słowach, to płyta żelbetowa posadowiona bezpośrednio na warstwie izolacji termicznej, która stanowi nośną bazę dla całej konstrukcji, eliminując przy tym punkty ucieczki ciepła i pozwalając w bardzo krótkim czasie wykonać fundament pod przyszły budynek. To rozwiązanie zyskuje na popularności nie bez powodu!

- Zalety Ocieplonej Płyty Fundamentowej: Energooszczędność i Brak Mostków Termicznych

- Materiały i Technologia Wykonania Ocieplenia Płyty Fundamentowej

Przyjrzyjmy się kilku kluczowym różnicom w praktyce, porównując ocieploną płytę z tradycyjnymi metodami fundamentowania. Czas, to coś, czego zawsze brakuje, a budowa czekać nie lubi.

| Aspekt | Fundament Tradycyjny (ławy + ściany) | Ocieplona Płyta Fundamentowa |

|---|---|---|

| Czas wykonania fundamentu | Ok. 2-3 tygodnie (z zasypaniem i zagęszczeniem) | Ok. 1-1.5 tygodnia (od rozpoczęcia prac ziemnych do zalania betonu) |

| Minimalna głębokość posadowienia | Poniżej głębokości przemarzania (ok. 1.0-1.4 m w zależności od strefy w Polsce) | Minimalne korytowanie (zdjęcie humusu), posadowiona na stabilizowanym gruncie rodzimym/wymienionym |

| Eliminacja mostków termicznych | Trudna do osiągnięcia w 100% na połączeniu ławy/ściany fundamentowej/podłogi | Praktycznie całkowita dzięki ciągłej warstwie izolacji pod płytą i na jej obrzeżach |

| Ilość prac ziemnych | Znaczne wykopy pod ławy i ściany fundamentowe | Minimalne korytowanie gruntu na powierzchni obrysu budynku |

| Typowa grubość izolacji pod podłogą/płytą | Wymagana gruba warstwa (ok. 15-25 cm) izolacji na chudziaku/podłodze parteru | Pod płytą ok. 20-30 cm + 10-15 cm na obrzeżach (izolacja stanowi element konstrukcyjny i jest od razu wykonana) |

Jak widać na załączonych danych, aspekt czasu odgrywa niebagatelną rolę, szczególnie w dzisiejszych, często zmiennych warunkach rynkowych. Szybsza realizacja fundamentów przekłada się bezpośrednio na dynamikę całej budowy i potencjalne oszczędności. Nie tylko chodzi o samo lanie betonu, ale też o minimalizację przestojów zależnych od pogody czy dostępności ekip.

Zalety Ocieplonej Płyty Fundamentowej: Energooszczędność i Brak Mostków Termicznych

Przejście od tradycyjnego myślenia o fundamentach do koncepcji ocieplonej płyty to jak przesiadka z archaicznej grzałki elektrycznej na nowoczesną pompę ciepła – rewolucja w komforcie termicznym i efektywności. Kluczowe atuty tego rozwiązania w dużej mierze koncentrują się wokół minimalizacji strat energii i zapewnienia wyjątkowo stabilnej temperatury wewnątrz budynku.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Serce sprawy tkwi w sposobie posadowienia. Tradycyjny fundament zakopany głęboko w ziemi stanowi często realny "pożeracz ciepła" przez mostki termiczne. Fundamentowa izolowana termicznie płyta jest niczym szczelnie zamknięte pudełko, gdzie podstawa domu spoczywa na solidnej warstwie izolacji, a jej boki są również otulone.

Czym są te słynne mostki termiczne? To miejsca w przegrodzie budowlanej, gdzie opór cieplny jest znacznie niższy niż w sąsiadujących fragmentach. Najczęściej spotykane przy połączeniach różnych elementów – na styku ściany zewnętrznej z ławą fundamentową, podłodze na gruncie czy oknami.

Przez mostki ciepło ucieka na zewnątrz niczym woda przez nieszczelny kran. To oznacza wyższe rachunki za ogrzewanie, ale też ryzyko kondensacji pary wodnej i powstawania pleśni wewnątrz pomieszczeń. A tego przecież nikt nie chce w swoim wymarzonym domu.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

Tutaj wchodzi na scenę fundament płytowy. Dzięki temu, że cała płyta leży na grubej warstwie izolacji, która zachodzi również na jej boki, linia styku ciepłego wnętrza z zimnym gruntem jest całkowicie przerwana. Mostki termiczne na tym newralgicznym poziomie po prostu przestają istnieć.

Można powiedzieć, że to najskuteczniejszy sposób na "odcięcie" domu od wpływu temperatury gruntu. Izolacja działa jak gruby sweter, który nosi budynek u samych stóp. Ten sweter jest ciągły i bez szwów, co jest kluczowe dla efektywności.

Konkretne liczby? Fundamenty tradycyjne, nawet dobrze izolowane, mogą generować znaczące straty ciepła przez mostków termicznych liniowe, których wartość może wynosić kilkadziesiąt kWh na metr bieżący na rok. Płyta ocieplona redukuje te straty niemal do zera.

W ujęciu rocznym, dla typowego domu jednorodzinnego o powierzchni około 150 m², może to oznaczać oszczędność rzędu 10-15% całkowitego zużycia energii na ogrzewanie. Wartość ta zależy oczywiście od wielkości domu, lokalizacji i standardu energetycznego pozostałych przegród.

Patrząc na wymagania norm energetycznych i dążeń do energooszczędne budownictwo o niemal zerowym zużyciu energii, posiadanie fundamentu o współczynniku przenikania ciepła U dla podłogi na gruncie zbliżonym do 0,15 W/(m²K), a docelowo nawet 0,1 W/(m²K), staje się standardem. Tradycyjne rozwiązania często mają problem z osiągnięciem tego poziomu efektywnie, wymagając ekstremalnie grubych warstw izolacji pod podłogą.

Poza portfelem, zyskuje nasz komfort życia. Ciepła podłoga, nawet bez ogrzewania podłogowego, to coś, co docenisz w chłodniejsze dni, stąpając po niej boso. Eliminuje się uczucie "ciągnięcia" chłodu od gruntu, co jest typowe dla słabiej izolowanych podłóg na gruncie.

Jeśli planujesz ogrzewanie podłogowe, ocieplona płytą fundamentowa działa jak ogromny akumulator ciepła, oddając je równomiernie przez wiele godzin. Beton ma dużą pojemność cieplną. Raz nagrzana płyta długo utrzymuje temperaturę, redukując częstotliwość włączania się systemu grzewczego.

Pamiętam sytuację na jednym z budynków testowych zrealizowanych w tej technologii – mimo wahania temperatury zewnętrznej o kilkanaście stopni w ciągu doby, temperatura wewnątrz pomieszczeń na poziomie posadzki utrzymywała się z niezwykłą stabilnością. To namacalny dowód działania tej "izolacyjnej otoczki".

Widzieliście kiedyś budowę tradycyjnego fundamentu? Wykopy, szalowanie, betonowanie ław, murowanie ścian fundamentowych, izolowanie, zasypywanie, zagęszczanie... To potrafi trwać i generować sporo uciążliwych, mokrych prac ziemnych. Cały plac budowy wygląda jak pole minowe po deszczu.

Przy płycie prace ziemne są minimalne – ot, korytowanie wierzchniej warstwy gruntu (humusu) na głębokość 20-30 cm na powierzchni równej obrysowi budynku. To jak delikatne "czyszczenie" terenu pod budowę, a nie głębokie "kopanie grobów" pod ławy.

Cały proces posadowienia domu na ocieplonej płycie skraca się zazwyczaj do kilku, może kilkunastu dni. Jest to nieocenione, gdy zależy nam na szybkim zamknięciu stanu zero i uniknięciu niekorzystnych warunków atmosferycznych na dłuższym etapie prac ziemnych. Czas to pieniądz, jak mawia stare porzekadło.

Kolejnym plusem jest ochrona przed wilgocią. Odpowiednie warstwy izolacja termiczna i hydroizolacji układane bezpośrednio pod płytą, a także wokół niej, stanowią barierę dla wody gruntowej czy opadowej. Eliminuje to ryzyko podciągania kapilarnego do ścian konstrukcyjnych, co w starszym budownictwie było istną plagą.

W przypadku gruntów podmokłych, o wysokim poziomie wód gruntowych, czy gruntów o słabej nośności, ocieplona płyta staje się wręcz optymalnym, a czasem jedynym sensownym rozwiązaniem. Tradycyjne fundamenty wymagają wtedy skomplikowanego, często drogiego drenażu, co jest dodatkowym kosztem i potencjalnym punktem awarii w przyszłości.

Od strony konstrukcyjnej, płyta żelbetowa działa jak jeden, spójny element, równomiernie rozkładający obciążenia z całej konstrukcji budynku na grunt. To przeciwieństwo ław punktowo przenoszących ciężar pod ścianami nośnymi i w newralgicznych punktach konstrukcji.

Taka jednolita struktura jest korzystna na gruntach o zróżnicowanej nośności, nasypach, czy gruntach organicznych (po ich usunięciu i wymianie), zapobiegając nierównomiernym osiadaniom budynku, które mogą prowadzić do pęknięć ścian. Można powiedzieć, że dom stoi na solidnym, pływającym bloku, a nie na kilku oddzielnych nogach, które mogą osiadać inaczej.

Podsumowując zalety energetyczne i konstrukcyjne, płyta ocieplona to w zasadzie fundament stworzony z myślą o współczesnym budownictwie energooszczędnym i pasywnym. Spełnia rygorystyczne normy U-value dla podłogi na gruncie bez zbędnego kombinowania z grubością izolacji powyżej chudziaka czy zwalczania problemu mostków na styku ławy/ściany fundamentowej.

Decydując się na to rozwiązanie, inwestor od razu stawia pierwszy i jeden z najważniejszych kroków w kierunku domu, który będzie tani w eksploatacji, trwały i przyjazny dla środowiska przez lata. To inwestycja, która zwraca się nie tylko w rachunkach za ogrzewanie, ale też w komforcie i braku problemów z wilgocią czy osiadaniem.

To nie jest fanaberia czy moda, to po prostu logiczna konsekwencja rozwoju technologii budowlanej i rosnących wymagań dotyczących efektywności energetycznej i trwałości. Traktujmy to jako fundament przyszłości, który już dziś jest dostępny i sprawdzony.

Należy jednak pamiętać, że pełne wykorzystanie potencjału energetycznego i konstrukcyjnego ocieplonej płyty wymaga starannego projektu. Projektant musi uwzględnić warunki gruntowe, obciążenia i zaplanować wszystkie instalacje (wod-kan, elektryczne, rekuperacja, rury do odkurzacza centralnego etc.) w przejściach przez płytę już na etapie jej deskowania, ponieważ później nie ma możliwości kucia w betonie.

Czasami słyszę pytanie: "Ale czy to nie za drogie?". Patrząc wyłącznie na koszt samego metra kwadratowego fundamentu, porównując go punktowo z tradycyjną ławą, może się tak wydawać. Ale biorąc pod uwagę szybkość wykonania, eliminację mostków, brak konieczności wykonywania dodatkowej izolacji poziomej podłogi na gruncie, mniejsze roboty ziemne, a czasem brak konieczności drenażu... bilans całkowity, biorąc pod uwagę koszty całej budowy do stanu zero, często wychodzi korzystniej. Pamiętajmy o kosztach całego projektu, nie tylko pojedynczego elementu!

Materiały i Technologia Wykonania Ocieplenia Płyty Fundamentowej

Sukces ocieplonej płytą fundamentową tkwi w szczegółach, a konkretnie w doborze materiałów i precyzji ich ułożenia. To nie jest sztuka dla sztuki, a inżynieria oparta na fizyce budowli. Liczy się każdy centymetr i każdy parametr użytego komponentu. Przejdźmy przez to krok po kroku, bo diabeł tkwi w szczegółach, prawda?

Centralnym punktem jest oczywiście warstwa izolacji termicznej, która układa się pod całą powierzchnią płyty oraz na jej krawędziach. Jej zadaniem jest całkowite odseparowanie termiczne płyty żelbetowej od chłodniejszego gruntu, tworząc wspomnianą wcześniej "termo-izolacyjną otoczkę" domu. To pierwsza linia obrony przed chłodem od ziemi.

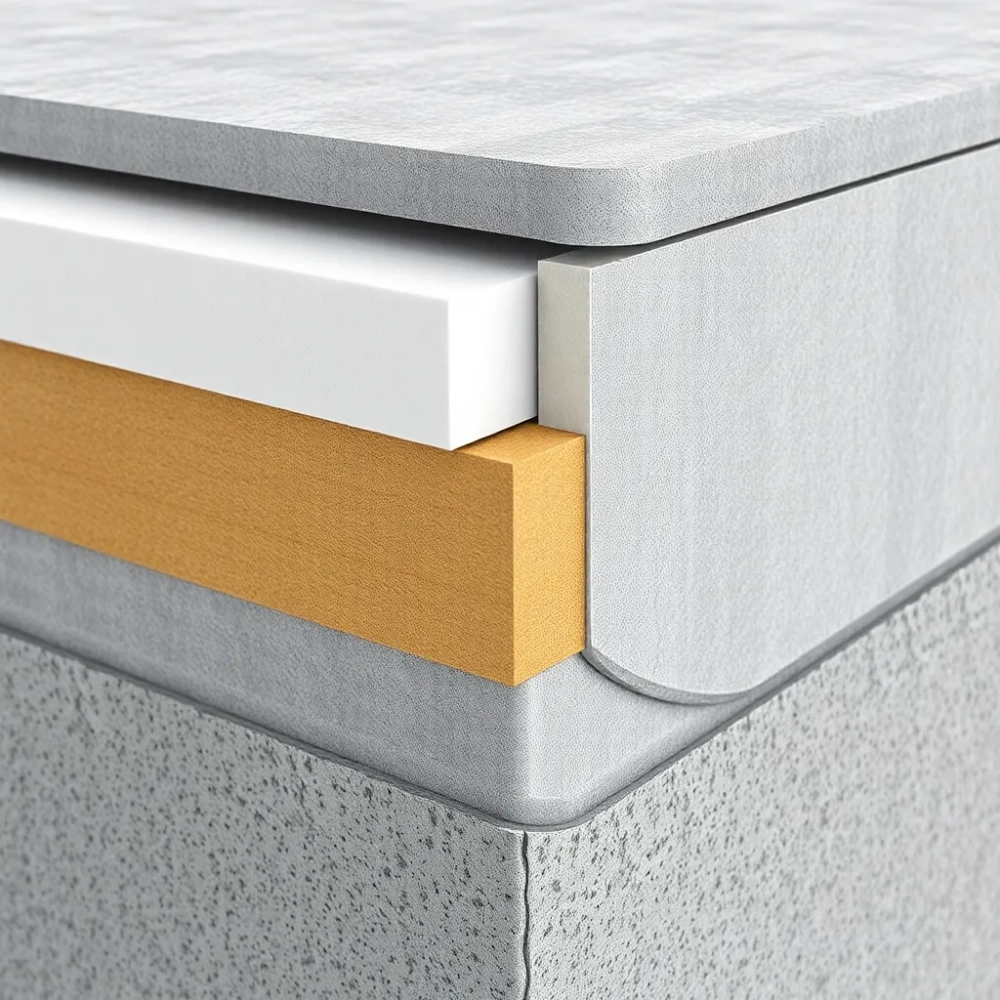

Nowatorskim elementem technologia wykonania, który znacząco przyspiesza i ułatwia pracę, są specjalnie prefabrykowane elementów brzegowych typu L. Wyobraź sobie gotowy narożnik lub prosty element, który jednocześnie stanowi boczne deskowanie dla betonowanej płyty i docelową izolację krawędzi płyty, eliminując mostek termiczny na tym newralgicznym styku.

Te elementy brzegowe wykonane są zazwyczaj z wysokogatunkowego styropianu o dużej gęstości (np. EPS 200 lub XPS). Ich precyzyjne kształty i wymiary pozwalają na szybkie i dokładne ułożenie obrysu budynku, gwarantując jednocześnie optymalne otulenie izolacyjne na styku płyty ze ścianą zewnętrzną budynku. Zapomnij o czasochłonnym i niedoskonałym szalowaniu drewnem czy metalem, które i tak potem trzeba usunąć.

Pod płytą, na przygotowanym podłożu (zwykle zagęszczony piasek stabilizowany cementem, żwir, kruszywo lub chudziak betonowy klasy C8/10), układana jest właściwa izolacja termiczna. Najczęściej wykorzystuje się do tego celu płyty ze styropianu ekspandowanego (EPS) lub ekstrudowanego (XPS). Grubość tej warstwy waha się zazwyczaj od 20 cm do 30 cm, a w domach pasywnych nawet więcej.

EPS stosowany pod płytę fundamentową musi charakteryzować się odpowiednio wysoką wytrzymałością na ściskanie, np. EPS 100 (wytrzymałość min. 100 kPa przy 10% odkształceniu), EPS 150 (min. 150 kPa), a nawet EPS 200 (min. 200 kPa). Wybór zależy od przewidywanych obciążeń przenoszonych przez płytę.

Lambda, czyli współczynnik przewodzenia ciepła, dla dobrej jakości styropianu EPS pod płyty wynosi zazwyczaj 0,035 do 0,038 W/mK. Im niższa lambda, tym lepsza izolacja. Ale sama lambda to nie wszystko, liczy się też trwałość parametrów w czasie.

W przypadku trudniejszych warunków gruntowych, np. przy wysokim poziomie wód gruntowych, nasiąkliwych gruntach spoistych czy konieczności znacznego zagęszczenia, niezastąpiony bywa XPS (styropian ekstrudowany) lub specjalistyczny EPS HYDRO o niskiej nasiąkliwości. XPS cechuje się znacznie niższą nasiąkliwością (często poniżej 1% po długotrwałym zanurzeniu) i wyższą wytrzymałością na ściskanie (często >300 kPa).

Współczynnik nasiąkliwości długotrwałej przez dyfuzję (WL(D)) dla tradycyjnego EPS to często 2-5%, podczas gdy dla XPS potrafi być poniżej 0.7%. Ta różnica jest kolosalna w kontekście wieloletniego działania fundamentu w wilgotnym środowisku, gdzie izolacja nie może chłonąć wody jak gąbka.

Dobór odpowiedniego typu i grubości materiału izolacyjnego zawsze poprzedzony jest analizą obciążeń od budynku (projekt konstrukcyjny) oraz badaniem warunków gruntowych na działce (badanie geotechniczne). Nie ma jednego uniwersalnego rozwiązania – trzeba to "szyć na miarę" specyficznych warunków inwestycji. Zaufaj inżynierowi, nie sąsiadowi, który "zrobił u siebie tak samo i jest dobrze".

Pod warstwą izolacji termicznej, na przygotowanym podłożu (np. piasku stabilizowanym) zazwyczaj wykonuje się tzw. chudy beton (klasa C8/10) o grubości kilku centymetrów, np. 5-10 cm. Jego zadaniem jest stworzenie równej, stabilnej powierzchni pod izolację, zapobiegając jej przesuwaniu się i ułatwiając układanie kolejnych warstw. To taki "obrus" dla całej konstrukcji płyty, który chroni też grunt przed rozmywaniem podczas deszczu przed wylaniem betonu.

Kolejną kluczową warstwą, układaną najczęściej na izolacji termicznej (po jej wyczyszczeniu), jest folia hydroizolacyjna lub membrana paroszczelna o odpowiedniej grubości (np. 0.5 mm, 0.8 mm lub grubsza). Chroni ona płytę żelbetową przed wilgocią z gruntu (np. unoszącej się w parach) i ewentualnym "wulkanizowaniem" wody z gruntu podczas wiązania betonu. Folia musi być układana ze znacznymi zakładkami (minimum 20 cm) i starannie sklejona taśmą butylową, a następnie wywinięta na L-elementy brzegowe lub deskowanie, aby stworzyć szczelną "wannę".

Właściwą płyta żelbetowa konstrukcyjną wykonuje się z betonu konstrukcyjnego o określonej klasie wytrzymałości, najczęściej C20/25 lub wyższej, w zależności od projektu i obciążeń. Kluczowe są też parametry betonu dotyczące wodoszczelności (np. W8) i mrozoodporności (np. F150). Niezbędne są odpowiednie domieszki ułatwiające pompowanie i poprawiające plastyczność, szczególnie w gorące dni.

Zbrojenie płyty stanowi siatka prętów stalowych (siatka zgrzewana, np. Q335 lub Q424) lub klasyczne zbrojenie wykonane z prętów zbrojeniowych o odpowiednich średnicach i łączonych na budowie. Typowe siatki pod dom jednorodzinny to np. fi8 co 15 cm (masa ok. 5 kg/m²) lub fi10 co 20 cm (masa ok. 3.9 kg/m²) układane w dwóch warstwach: dolnej i górnej, na odpowiednich dystansach, aby zapewnić wymagane otulenie betonem.

Cała technologia wykonania jest precyzyjnym procesem wymagającym koordynacji i doświadczenia. Zaczyna się od minimalnego korytowania i zdjęcia warstwy humusu (ok. 20-30 cm). Następnie niweluje się teren do odpowiedniego poziomu i zagęszcza warstwę nośną, często poprzez jej stabilizację spoiwami hydraulicznymi lub wymianę na piasek ze stabilizacją.

Następnie wykonuje się chudy beton wyrównujący lub warstwę twardego kruszywa zagęszczonego. Na to trafia warstwa izolacji termicznej z płyt EPS lub XPS. Ich styki powinny być klejone lub układane na zakładkę, w dwóch mijających się warstwach, aby uniknąć przerw, które mogłyby stać się mostkami termicznymi. Nasi specjaliści kładą na to szczególny nacisk – co z tego, że masz 30 cm izolacji, jeśli masz 1-centymetrową szczelinę co 2 metry? Jak mówi przysłowie, "grosz do grosza, a będzie kokosza", tak szczelina do szczeliny i masz mostek.

Montaż płyty fundamentowej na tej izolacji wymaga osadzenia L-elementów obwodowych (lub tradycyjnego szalowania krawędzi) oraz ułożenia folii hydroizolacyjnej na izolacji termicznej. Pamiętajmy o szczelnym połączeniu folii i jej wywinięciu na obrzeża, aby woda nie podeszła bokiem.

Kolejny etap to montaż zbrojenia – dolnej i górnej siatki lub układu prętów na specjalnych dystansach, aby zapewnić odpowiednie otulenie betonem od góry i od dołu. To także kluczowy moment na precyzyjne ułożenie wszystkich peszli instalacyjnych, rur wod-kan, elektrycznych czy rekuperacji, które mają przejść przez płytę. Muszą być zabezpieczone przed zalaniem betonem i precyzyjnie wyprowadzone w planowanych miejscach. Zmiana położenia później jest niemożliwa bez naruszania struktury.

Zalewanie betonem musi odbywać się w sposób ciągły, z jednoczesnym wibrowaniem masy betonowej (buławą wibracyjną lub listwą), aby usunąć pęcherze powietrza i zapewnić równomierne wypełnienie zbrojenia. Równie ważny jest proces zacierania powierzchni, wykonywany mechanicznie (zacieraczka), aby uzyskać gładkie i trwałe wykończenie, często stanowiące finalną warstwę podłogi na parterze.

Dojrzewanie betonu to etap, którego absolutnie nie można przyspieszać. Właściwa pielęgnacja betonu (nawadnianie przez polewanie wodą, przykrycie folią lub matami w celu ochrony przed zbyt szybkim wysychaniem na słońcu czy wietrze) jest kluczowa dla osiągnięcia przez płytę pełnej projektowanej wytrzymałości i trwałości. Betonu nie zostawiamy samemu sobie – on "żyje" i potrzebuje troski.

Wielu wykonawców, posiadających doświadczenie w technologii płyt fundamentowych, oferuje kompleksową usługę. Dzięki powtarzalności procesów i specjalistycznemu sprzętowi (np. niwelatory laserowe, zacieraczki mechaniczne, pompy do betonu) potrafią zrealizować płytę pod standardowy dom jednorodzinny w ciągu jednego dnia betonowania, oczywiście po wcześniejszych kilku dniach prac przygotowawczych (ziemia, izolacja, zbrojenie). Taka dynamika jest trudna do osiągnięcia przy tradycyjnych metodach.

Precyzja na każdym etapie, od niwelacji terenu, przez układanie izolacji (jej szczelność!), po finalne zacieranie betonu, jest gwarancją, że fundament płytowy spełni swoje zadanie przez dziesięciolecia, zapewniając ciepły i stabilny grunt pod nogami mieszkańców. Wykonanie musi być zgodne z projektem, bo nawet najlepszy materiał źle ułożony nie spełni swojej funkcji.