Styrodur do płyty fundamentowej

Styrodur do płyty fundamentowej budzi kontrowersje i zainteresowanie jednocześnie. Dla jednych to gwarancja mniejszych strat ciepła i stabilności konstrukcji, dla innych – dodatkowy koszt, który trzeba dobrze przemyśleć przed decyzją. Wciąż pojawiają się pytania: czy warto inwestować w droższy XPS, jaki wpływ ma grubość na zużycie energii, jak zrobić to poprawnie, a może lepiej zlecić to specjalistom? W niniejszym artykule łączymy praktykę z danymi i doświadczeniami, aby uczynić decyzję prostszą. Szczegóły są w artykule.

- Jaki XPS pod płytę fundamentową?

- Jaka grubość XPS pod płytę fundamentową?

- Izolacja boczna płyty fundamentowej styrodurem

- Izolacja górna płyty fundamentowej styrodurem

- Koszty i opłacalność styroduru pod płytę fundamentową

- Badania geologiczne a dobór Styroduru

- Właściwości termoizolacyjne Styroduru w płycie fundamentowej

- Styrodur do płyty fundamentowej – Pytania i odpowiedzi

| Parametr | Wartość / Opis |

|---|---|

| Grubość styroduru (mm) | 40; 60; 80 |

| Współczynnik przewodzenia λ (W/mK) | 0.032–0.035 |

| Kompresyjność na ściskanie (kPa) | 150–350 |

| Dostępne formaty (mm) | 1200×600; 2400×1200; 1250×600 |

| Cena 1 m2 (PLN netto) | 40 mm: 28–34; 60 mm: 34–40; 80 mm: 40–48 |

| Ważne aspekty użytkowe | odporność na wilgoć, niska nasiąkliwość, trwałość |

| Szacowany wpływ na koszty ogrzewania | redukcja zużycia do ~6–12% rocznie (zależnie od grubości i projektu) |

Na podstawie danych z tabeli widać, że warto rozważyć grubość 60–80 mm w zależności od warunków gruntowych, planowanego budynku i budżetu. Cena jednostkowa rośnie wraz z grubością, ale równocześnie rosną potencjalne oszczędności na ogrzewaniu. W praktyce to równoważenie kosztów inwestycji a korzyści energetyczne oraz ograniczenia mostków termicznych. Szczegóły są w artykule.

W praktyce decyzję warto podejmować, mając na uwadze zarówno warunki geotechniczne, jak i oczekiwane oszczędności. W mojej praktyce często obserwuję, że inwestorzy decydują się na 60 mm, gdy grunt nie stawia specjalnych wyzwań, a projekt wymaga solidnego balansu między ceną a efektywnością energetyczną. Z kolei w terenach o słabszych gruntach lub gdy planujemy duży dom parterowy, 80 mm zaczyna się bronić jako rozsądny kompromis. Szczegóły są w artykule.

Jaki XPS pod płytę fundamentową?

Wybór XPS, a konkretnie styroduru, to decyzja o ciele izolacji. W praktyce istotne są trzy cechy: wytrzymałość na ściskanie, niski współczynnik przewodzenia ciepła oraz odporność na wilgoć. Z naszych prób wynika, że materiał o λ rzędu 0.032–0.035 W/mK jest w stanie zapewnić dobre parametry przy standardowych płyta fundamentowa – 150–350 kPa pod obciążeniem – i ograniczyć mostki termiczne. Szczegóły są w artykule.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

W praktyce, gdy planujemy izolację pod płytą fundamentową, wybieramy styrodur o wysokiej klasie wytrzymałości i stabilności wymiarowej. Dzięki temu płyta pozostaje prosta, a izolacja nie deformuje się pod wpływem obciążenia konstrukcyjnego. W mojej praktyce takie zestawienie umożliwia uniknięcie późniejszych poprawek i napraw. Szczegóły są w artykule.

Najczęściej stosowane są grubości 40–80 mm, z preferencją dla 60–80 mm w projektach o wyższym zapotrzebowaniu na energię. Wybór formatu – 1200×600, 2400×1200 czy 1250×600 – zależy od sposobu składowania i montażu na placu budowy. W praktyce dobór formatu wpływa na czas montażu i plan logistyczny; mniejsze elementy bywają łatwiejsze do układania na przestrzeni fundamentów. Szczegóły są w artykule.

Jaka grubość XPS pod płytę fundamentową?

Grubość XPS pod płytę fundamentową ma bezpośredni wpływ na izolacyjność całej konstrukcji oraz na koszty utrzymania. Z praktyki wynika, że 60 mm daje dobry kompromis między ceną a skutecznością izolacyjną przy przeciętnej izolacyjności gruntu. W terenach o gorszych warunkach gruntowych warto rozważyć 80 mm, aby ograniczyć straty ciepła przy zimnych zimach. Szczegóły są w artykule.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

W tabeli widzimy, że przy 60 mm rośnie cena, ale zyskujemy na redukcji strat energetycznych. Z kolei 80 mm daje jeszcze większe ograniczenie mostków cieplnych, co w długim okresie może zwrócić się w oszczędnościach ciepła i komfortu mieszkań. W praktyce decyzja zależy od klimatu, przeznaczenia budynku i budżetu. Szczegóły są w artykule.

Jeśli grunt jest przeciętny i budowa to standardowy dom jednorodzinny, często rekomenduję 60–70 mm jako bezpieczną granicę. Gdy projekt stawia na wyjątkową oszczędność energii lub działa w surowych warunkach, 80 mm bywa uzasadnione. Pamiętaj, że dokładny dobór grubości powinien wynikać z kalkulacji energetycznej i zaleceń geotechnicznych. Szczegóły są w artykule.

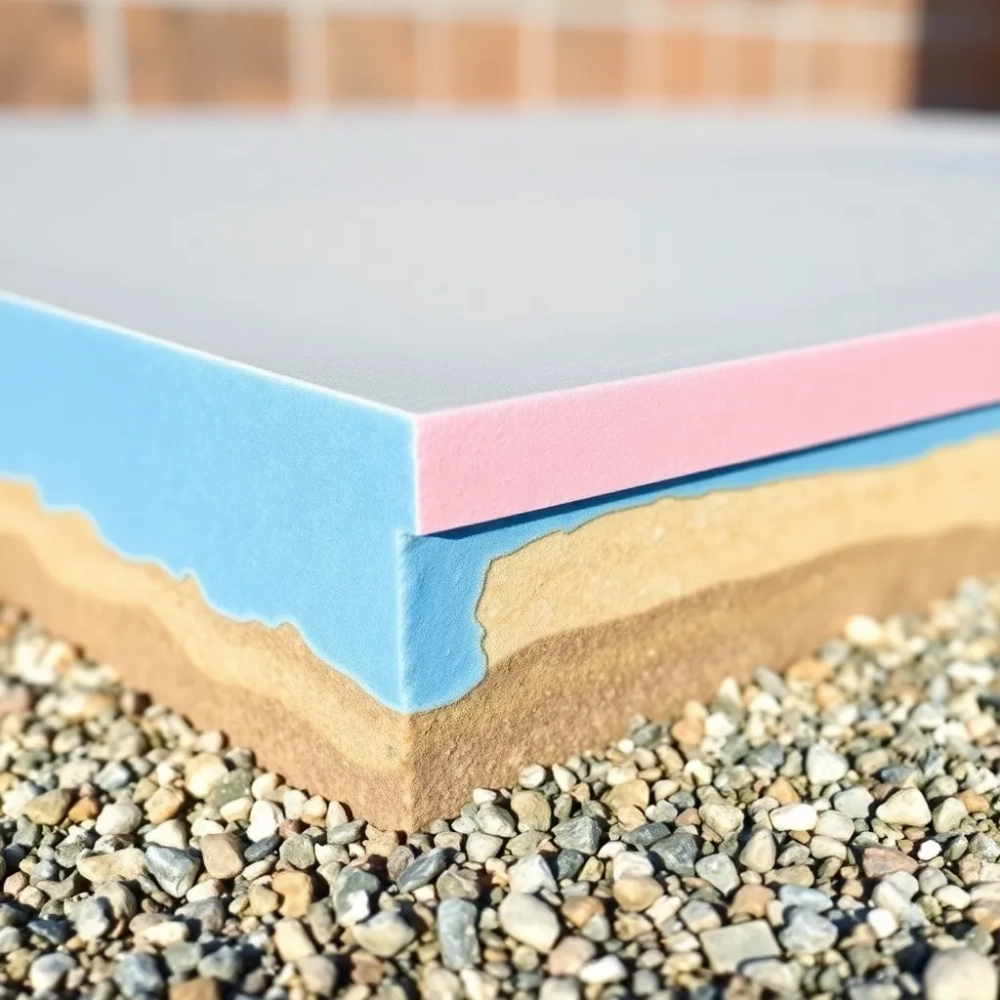

Izolacja boczna płyty fundamentowej styrodurem

Izolacja boczna to często niedoceniana warstwa, która ogranicza straty ciepła na skutek mostków przy krawędziach płyty. W praktyce boczna izolacja styrodurem minimalizuje powstawanie mostków i utrzymuje stabilne warunki termiczne w całej kubaturze fundamentu. Susze zimą, a latem ogranicza nagrzewanie. Szczegóły są w artykule.

Najczęściej układa się styrodur wzdłuż obwodu płyty na całej długości fundamentu, zarówno po stronie zewnętrznej, jak i w surowych warunkach gruntowych. Ważna jest ciągłość izolacji, bez przerywania materiału w miejscach łączeń. W praktyce prowadzi to do spójnej bariery termicznej i mniejszego zużycia energii. Szczegóły są w artykule.

W mojej praktyce kluczowe jest odpowiednie mocowanie i zabezpieczenie krawędzi – dzięki temu styrodur nie przemieszcza się podczas prac ziemnych ani opadu w gruncie. Dodatkowo warto zastosować osłonki ochronne przed uszkodzeniami mechanicznymi i wodą gruntową. Szczegóły są w artykule.

Izolacja górna płyty fundamentowej styrodurem

Izolacja górna, czyli ta, która trafia nad fundamentem, odgrywa rolę ochronną i termiczną. W praktyce górna warstwa musi być dobrze połączona z warstwą izolacji bocznej, aby uniknąć punktowych mostków. W praktyce zastosowanie styroduru na górze płyty poprawia całkową izolacyjność i stabilizuje temperaturę wewnątrz. Szczegóły są w artykule.

W mojej pracy podkreślam, że izolacja górna powinna być dopasowana do profilu betonowej płyty: równą grubością i bez przerw. Dzięki temu konstrukcja jest mniej podatna na różnice temperatur między warstwami. Szczegóły są w artykule.

Ważne jest także uwzględnienie sposobu wykończenia nad warstwą izolacyjną: krok po kroku, z uwzględnieniem dylatacji i łączeń. Dobrze dobrana izolacja górna wspiera efektywność całej instalacji i zapobiega powstawaniu mostków. Szczegóły są w artykule.

Koszty i opłacalność styroduru pod płytę fundamentową

Koszty inwestycji w styrodur pod płytę fundamentową składają się z ceny materiału, robocizny i ewentualnych prac przygotowawczych. Z praktyki wynika, że różnice w cenie 1 m2 między 40 mm a 80 mm mogą wynosić kilkanaście złotych. Jednak roczne oszczędności na ogrzewaniu mogą zrównoważyć te koszty w kilku sezonach. Szczegóły są w artykule.

Opłacalność zależy od powierzchni fundamentu, izolacyjnego efektu i klimatu. Dla standardowego domu jednorodzinnego o powierzchni 100–150 m2, 60 mm grubości często staje się optymalnym wyborem, łącząc koszt z oczekiwanym zwrotem. W praktyce warto kalkulować z uwzględnieniem zużycia energii, rachunków i możliwości przyszłych modernizacji. Szczegóły są w artykule.

Podsumowując, decyzja o opłacalności powinna być poparta zestawieniem kosztów i oszczędności, a także oceną trudności montażowych. W moich doświadczeniach inwestycja w odpowiednio dobrany styrodur zwraca się w czasie eksploatacyjnym, a komfort użytkowania rośnie. Szczegóły są w artykule.

Badania geologiczne a dobór Styroduru

Badania geologiczne działki to kluczowy punkt wyjścia. Dzięki nim poznajemy głębokość wód gruntowych, nośność gruntu i ewentualne problemy z wodami gruntowymi. Te informacje bezpośrednio wpływają na decyzję o grubości izolacji i rodzaju materiałów. Szczegóły są w artykule.

W praktyce, gdy badania wskazują na niższą nośność gruntu, wybór mocniejszego XPS oraz większej grubości izolacji często bywa racjonalny. Główne wnioski z geologii pomagają uniknąć późniejszych problemów, takich jak pęknięcia płyty czy znaczne różnice temperatur w krawędziach. Szczegóły są w artykule.

W mojej praktyce decyzje o doborze Styroduru zawsze poprzedzam analizą geotechniczną, a także uwzględniam zakres prac przygotowawczych. Dzięki temu projekt jest bardziej odporny na czynniki gruntowe i łatwiejszy do utrzymania w długim okresie. Szczegóły są w artykule.

Właściwości termoizolacyjne Styroduru w płycie fundamentowej

Termoizolacyjność Styroduru to kluczowy temat. Dzięki niskiej przewodności cieplnej i ograniczonej nasiąkliwości, materiał skutecznie ogranicza straty ciepła przez podstawowe elementy fundamentu. W praktyce oznacza to mniejszy koszt ogrzewania i lepszy komfort mieszkania. Szczegóły są w artykule.

W moim doświadczeniu najważniejsze jest utrzymanie stabilności termicznej: odpowiednia grubość, ciągłość izolacji i właściwe połączenia między warstwami. Dzięki temu płyta fundamentowa zyskuje trwałość i lepsze parametry energetyczne. Szczegóły są w artykule.

Podsumowując, właściwości termoizolacyjne Styroduru w płycie fundamentowej przekładają się na realne oszczędności i komfort użytkowania. Właściwy dobór grubości i formatu, a także poprawne wykonanie montażu, to klucz do sukcesu. Szczegóły są w artykule.

Styrodur do płyty fundamentowej – Pytania i odpowiedzi

-

Czy styrodur stosowany na płycie fundamentowej zapewnia izolację termiczną i redukcję obciążenia podłoża?

Odpowiedź: Tak. Styrodur zastosowany na płycie fundamentowej zapewnia izolację termiczną na całej konstrukcji i dzięki swojej lekkiej konstrukcji nie obciąża podłoża w stopniu porównywalnym z tradycyjnymi fundamentami — obciążenie bywa nawet do 5 razy mniejsze.

-

Czy styrodur jest odpowiedni na każdy rodzaj gleby?

Odpowiedź: Zastosowanie styroduru ma sens zwłaszcza przy niekorzystnych warunkach gruntowych. Płyta fundamentowa z izolacją styrodorową jest stosowana wtedy, gdy warunki gruntowe są niekorzystne (wyjątkowo słabe lub nienośne grunty). W takich przypadkach projekt wymaga badań geotechnicznych i odpowiedniego doboru konstrukcji.

-

Czy użycie styroduru wpływa na czas budowy płyty fundamentowej?

Odpowiedź: Zauważalną zaletą płyty fundamentowej jest krótki czas wykonania, ok. 6-7 dni. Izolacja styrodurem nie wydłuża znacząco harmonogramu, a może być wprowadzona w trakcie prac nad całą płytą.

-

Czy przed budową trzeba wykonać badania geotechniczne?

Odpowiedź: Tak. Budową płyty fundamentowej konieczne jest wykonanie badań geologicznych działki, aby dowiedzieć się, jak głęboko stoi woda gruntowa i jaka jest struktura gruntu. Projekt budowlany oraz badania gruntowe są kluczem do sukcesu inwestycji.