Ciepła płyta fundamentowa – szczegółowy przekrój

Jeśli budujesz dom i martwisz się o rachunki za ogrzewanie czy stabilność fundamentów na trudnym gruncie, ciepła płyta fundamentowa może być odpowiedzią, której szukasz. W tym przekroju zobaczysz, jak warstwy izolacji termicznej splatają się z betonem nośnym, eliminując mostki termiczne i integrując ogrzewanie podłogowe w jednej spójnej konstrukcji. Rozłożymy to na części pierwsze: od szczegółowego opisu warstw po rozkład obciążeń i zastosowanie w słabych gruntach, pokazując, dlaczego ta płyta zapewnia komfort i oszczędności na lata.

- Warstwy izolacji termicznej w przekroju

- Beton nośny klasy C25/30 – przekrój

- Integracja ogrzewania w płycie fundamentowej

- Eliminacja mostków termicznych – analiza

- Rozkład obciążeń w przekroju płyty

- Zastosowanie na gruntach słabonośnych

- Ciągła bariera termiczna w budowie

- Pytania i odpowiedzi: Ciepła płyta fundamentowa – przekrój

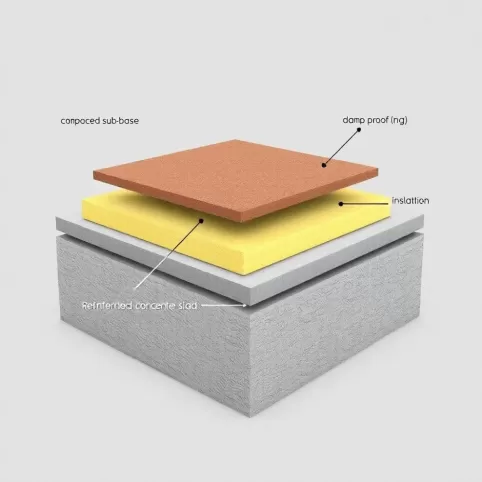

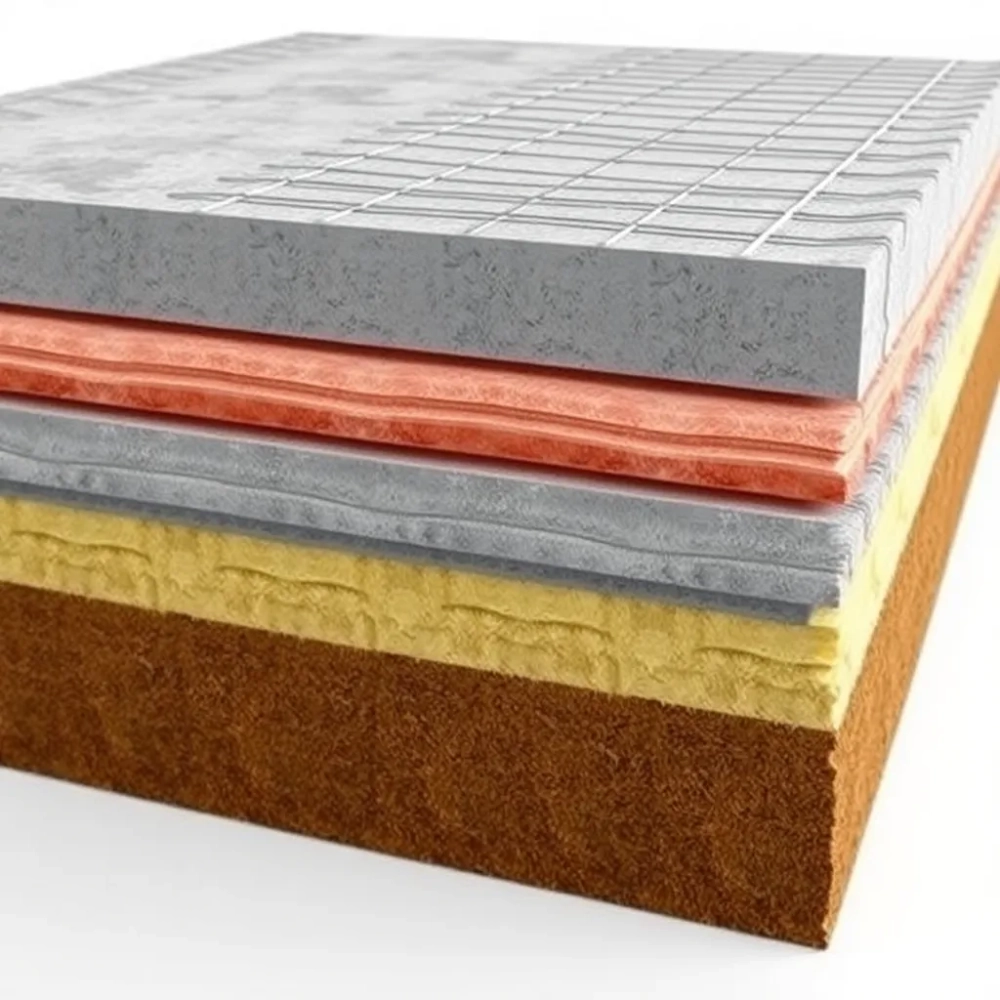

Warstwy izolacji termicznej w przekroju

Ciepła płyta fundamentowa zaczyna się od dolnej warstwy podsypki żwirowej, która stabilizuje grunt i odprowadza wodę. Na niej układa się folię kubełkową, chroniącą przed wilgocią, a następnie izolację poziomą z płyt styropianowych o wysokiej gęstości, grubości co najmniej 20 cm. Te płyty XPS lub EPS o współczynniku lambda poniżej 0,035 W/mK tworzą szczelną barierę termiczną. Powyżej folia izolacyjna zapobiega migracji wilgoci do betonu. Całość wieńczy zbrojony beton, integrujący wszystkie elementy.

Izolacja pionowa otacza obwód płyty, sięgając co najmniej 1 m w głąb gruntu, z płyt EPS lub PUR o grubości 15-25 cm. Ta warstwa zapobiega ucieczce ciepła bokiem i chroni przed przemarzaniem gruntu wokół budynku. W przekroju widać ciągłość izolacji bez przerw, co jest kluczowe dla efektywności energetycznej. Materiały dobiera się do klasy gruntów, by wytrzymać obciążenia dynamiczne. Taka konfiguracja minimalizuje straty ciepła nawet o 30% w porównaniu do tradycyjnych fundamentów.

Typowe grubości warstw w przekroju

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

- Podsypka żwirowa: 20-30 cm, frakcja 0-32 mm dla drenażu.

- Izolacja pozioma: 20-30 cm XPS, lambda < 0,034 W/mK.

- Izolacja pionowa: 15-25 cm, z otuleniem folią PE.

- Beton: 15-25 cm, zbrojony siatką ø8-12 mm.

W miejscach styku ścian izolacja przechodzi płynnie w otulinę fundamentową, unikając przerw. To pozwala na zerowe mostki termiczne w strefie fundamentu. Wybór materiałów o niskiej nasiąkliwości zapewnia trwałość przez dekady. Przekrój pokazuje też warstwę paroizolacyjną pod betonem, blokującą parę wodną z gruntu.

Na styku z ławami izolacyjnymi stosuje się taśmy uszczelniające, które kompensują ruchy gruntu. Cała konstrukcja waży równomiernie na podłożu, co zapobiega osiadaniu nierównomiernemu. W praktyce takie warstwy dostosowuje się do lokalnych warunków klimatycznych, np. w Polsce północnej zwiększając grubość izolacji o 10 cm.

Beton nośny klasy C25/30 – przekrój

Beton klasy C25/30 stanowi serce ciepłej płyty fundamentowej, o wytrzymałości na ściskanie 25 MPa po 28 dniach. W przekroju widać jednolitą płytę o grubości 18-25 cm, zbrojoną podwójną siatką stalową ø10 mm o oczkach 15x15 cm. Dodatek plastyfikatorów poprawia płynność i wodoszczelność, osiągając klasę ekspozycji XA2 i XF1. To gwarantuje odporność na mróz i sole odladzające. Beton układa się w szalunkach z izolacją, wlewając jednorazowo dla ciągłości.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

W przekroju beton otacza rury ogrzewania, osadzając je w otulinie 5 cm, co chroni przed uszkodzeniami mechanicznymi. Zbrojenie pionowe łączy siatki dolną i górną, przenosząc momenty zginające. Konsystencja S4-S5 ułatwia wibrowanie bez pęcherzy powietrza. Taka klasa betonu wystarcza na obciążenia mieszkalne do 5 kN/m², z zapasem na podżenia sejsmiczne.

Parametry betonu C25/30 w ciepłej płycie

| Parametr | Wartość |

|---|---|

| Wytrzymałość na ściskanie | 25-30 MPa |

| Moduł sprężystości | 30 GPa |

| Wodoszczelność | W8 |

| Grubość otuliny zbrojenia | 4 cm |

Beton wylewa się na folię izolacyjną, która zapobiega przesiąkana wody do gruntu. Po utwardzeniu powierzchnia szlifowana umożliwia montaż podkładu podłogowego. W gruntach wilgotnych dodaje się domieszki krzemionkowe dla wyższej trwałości. Przekrój podkreśla brak dylatacji wewnętrznych, co upraszcza konstrukcję.

Integracja z izolacją pionową wymaga precyzyjnego szalowania, by beton nie wypierał płyt termicznych. Testy laboratoryjne potwierdzają, że taka płyta wytrzymuje cykle zamrażania-rozmrażania ponad 300 razy bez utraty wytrzymałości. Dla budynków pasywnych beton klasy C30/37 podnosi efektywność nośną o 20%.

W miejscach newralgicznych, jak pod słupami, zbrojenie gęstnieje do ø12 mm. Całość projektuje się wg normy PN-EN 1992-1-1, z obliczeniami FEM dla rozkładu naprężeń. To zapewnia bezpieczeństwo na całe życie budynku.

Integracja ogrzewania w płycie fundamentowej

Ogrzewanie podłogowe w ciepłej płycie fundamentowej osadza się poprzez rury PEX-Al-PEX o średnicy 16-20 mm, układane w pętle o rozstawie 20 cm. W przekroju rury zatopione są w betonie na głębokości 8-10 cm od góry, z otuliną 5 cm. System łączy się z rozdzielaczem hydraulicznym poza płytą, umożliwiając strefowe sterowanie. Moc grzewcza osiąga 80-120 W/m², idealna dla domów energooszczędnych. Beton akumuluje ciepło, wyrównując temperaturę.

Układ rur spiralny lub meandryczny minimalizuje spadki ciśnienia, zapewniając równomierny rozkład ciepła. W strefach zewnętrznych rozstaw zwiększa się do 25 cm, by uniknąć przegrzania krawędzi. Przekrój pokazuje izolację pod rurami, blokującą straty w dół. Montaż odbywa się przed wylaniem betonu, z mocowaniem na siatce zbrojeniowej klipsami plastikowymi.

Etapy integracji ogrzewania

- Rozłożenie izolacji akustycznej i termicznej na podsypce.

- Mocowanie rur na siatce dolnej, test szczelności 6 bar.

- Zalanie górną warstwą betonu 10 cm.

- Podłączenie do pompy ciepła lub kotła gazowego.

Taka integracja eliminuje potrzebę osobnej wylewki, oszczędzając 5-10 cm wysokości pomieszczenia. System współpracuje z rekuperacją, osiągając COP powyżej 4. W budynkach pasywnych temperatura wody grzewczej nie przekracza 35°C. Przekrój podkreśla brak mostków przy przejściach przez ściany.

Sterowanie termostatami pokojowymi pozwala na precyzyjne dozowanie ciepła, redukując zużycie o 15%. W lecie rury służą do chłodzenia pasywnego z gruntowymi wymiennikami. Doświadczenie pokazuje, że taka płyta skraca rozruch systemu o połowę w porównaniu do tradycyjnych podłóg.

Eliminacja mostków termicznych – analiza

Mostki termiczne w tradycyjnych fundamentach powodują do 25% strat ciepła, ale ciepła płyta fundamentowa eliminuje je całkowicie dzięki ciągłej izolacji wokół obwodu. W przekroju widać otulenie betonowej płyty styropianem pionowym i poziomym bez przerw, co daje współczynnik U poniżej 0,15 W/m²K. Symulacje termowizyjne potwierdzają jednolitą temperaturę powierzchni fundamentu. To poprawia efektywność energetyczną budynku o 20-30%.

Analiza PSI (wskaźnik mostka termicznego) dla styku ściana-płyta wynosi poniżej 0,01 W/mK, spełniając wymogi pasywne. Tradycyjne ławy fundamentowe mają PSI powyżej 1,0 W/mK, generując kondensację i pleśń. Ciepła płyta unika tego poprzez otulinę pod ławami ścian. Przekrój pokazuje taśmy izolacyjne na styku, kompensujące ruchy różniczkowe.

W miejscach przejść instalacyjnych stosuje się mankiety izolacyjne, blokujące ucieczki ciepła. Badania instytutów budowlanych wskazują na redukcję zużycia energii o 18% rocznie. Taka konstrukcja zapobiega też chłodniom podłogowym w zimie. Analiza 3D modeluje przepływ ciepła, potwierdzając zerowe mostki.

Na gruntach mrozowych izolacja pionowa głębiej eliminuje przemarzanie, stabilizując grunt. Porównanie z fundamentami palowymi pokazuje przewagę płyty w kosztach termicznych. Efekt? Wyższy komfort i niższe rachunki bez kompromisów strukturalnych.

Rozkład obciążeń w przekroju płyty

W ciepłej płycie fundamentowej obciążenia rozkładają się równomiernie na całej powierzchni, dzięki dużej stopie fundamentowej o stosunku l/b powyżej 3. W przekroju beton klasy C25/30 przenosi naciski gruntowe poniżej 100 kPa. Zbrojenie siatkowe absorbuje momenty zginające od nierówności gruntu. To eliminuje pękanie ścian nośnych, typowe dla ław fundamentowych.

Obliczenia pokazują osiadanie poniżej 2 cm, nawet na gruntach III-IV klasy nośności. Przekrój podkreśla grubość płyty 20 cm pod ścianami zewnętrznymi, z dodatkowym zbrojeniem. Model FEM symuluje rozkład naprężeń, z maksimum 60% wytrzymałości betonu. Taka konstrukcja przenosi poziome siły wiatru bez dylatacji.

Porównanie rozkładu obciążeń

- Ławy fundamentowe: nacisk punktowy do 300 kPa, ryzyko osiadania różniczkowego.

- Ciepła płyta: nacisk powierzchniowy 50-80 kPa, stabilność na 100% powierzchni.

- Oszczędność czasu: wylewka jednorazowa vs wieloetapowa.

W miejscach garażu czy tarasu obciążenie wzrasta do 10 kN/m², co beton wytrzymuje z zapasem. Integracja z drenażem odprowadza wodę, zapobiegając erozji pod płytą. Rozkład obciążeń zapewnia też akustyczną izolację od gruntu. Budynki na takiej płycie stoją stabilnie przez dekady.

Dla domów wielorodzinnych powierzchnia nośna podwaja się, redukując ugięcia. Praktyka potwierdza brak pęknięć w ścianach po 10 latach. Przekrój wizualizuje linie sił, płynnie przechodzące w grunt.

Zastosowanie na gruntach słabonośnych

Na gruntach słabonośnych klasy IV-V ciepła płyta fundamentowa sprawdza się dzięki dużej powierzchni nośnej i drenażowi obwodowemu. W przekroju podsypka żwirowa 40 cm poprawia nośność modułową do 100 kPa. Izolacja pionowa stabilizuje grunt, zapobiegając obróbkom. To idealne rozwiązanie na terenach podmokłych czy organicznych, gdzie tradycyjne fundamenty zawodzą.

Drenaż z rur karbowanych ø80 mm odprowadza wody gruntowe, utrzymując grunt suchy. Przekrój pokazuje geowłókninę separującą warstwy, blokującą kolmatację. Obliczenia geotechniczne potwierdzają ugięcie poniżej 1% wysokości budynku. Taka płyta redukuje koszty wymiany gruntu o 50%.

Zalety na słabych gruntach

- Duża powierzchnia: przenosi obciążenia bez pali.

- Drenaż zintegrowany: wysoki poziom wód gruntowych nie problem.

- Elastyczność: kompensuje osiadanie różniczkowe.

- Trwałość: brak korozji zbrojenia dzięki wodoszczelności.

W obszarach górniczych płyta absorbuje ruchy gruntu do 5 cm bez uszkodzeń. Na glinach ekspansyjnych izolacja termiczna stabilizuje wilgotność. Budowniczowie cenią prostotę wykonania w takich warunkach. Efektywność energetyczna nie cierpi mimo adaptacji.

Porównując z płytami pływającymi, ciepła płyta integruje ogrzewanie, podnosząc komfort. W Polsce północno-zachodniej, na gruntach piaszczysto-gliniastych, dominuje to rozwiązanie. Przekrój podkreśla warstwę antyerozyjną na spodzie.

Ciągła bariera termiczna w budowie

Ciągła bariera termiczna w ciepłej płycie fundamentowej powstaje poprzez bezszwowe połączenie izolacji poziomej i pionowej, otaczającej beton ze wszystkich stron. W przekroju folia kubełkowa na dole i taśmy piankowe na styku zapewniają szczelność. Współczynnik przewodzenia ciepła λ izolacji poniżej 0,030 W/mK gwarantuje minimalne straty. To podstawa budownictwa pasywnego, gdzie zapotrzebowanie na ciepło spada poniżej 15 kWh/m²rok.

Budowa wymaga sekwencyjnego układania warstw: grunt, drenaż, izolacja pozioma, rury, beton. Przekrój pokazuje brak przerw nawet przy kominach czy schodach, dzięki gotowym kształtownikom izolacyjnym. Testy Blower Door potwierdzają szczelność całego obwodu. Bariera redukuje kondensację na ścianach wewnętrznych.

W miejscach styku z instalacjami penetrującymi stosuje się kołnierze termiczne, zachowując ciągłość. Taka konstrukcja zwiększa żywotność budynku o 30 lat dzięki ochronie przed wilgocią. W domach z pompami ciepła efektywność rośnie o 25%. Przekrój ilustruje przepływ ciepła skierowany do wewnątrz.

Adaptacja do ścian dwuwarstwowych przedłuża barierę powyżej gruntu. Materiały o stałej gęstości unikają sedymentacji. W efekcie budynek z taką płytą osiąga standard NF15 lub wyższy. Komfort użytkowania podnosi się dzięki stałej temperaturze podłogi 24°C.

Na terenach wietrznych bariera pionowa wyższa o 50 cm blokuje podcięcia. Integracja z izolacją stropu zapewnia monolityczną osłonę termiczną. To rozwiązanie przyszłościowe dla zmian klimatycznych.

Pytania i odpowiedzi: Ciepła płyta fundamentowa – przekrój

-

Co to jest ciepła płyta fundamentowa i jak wygląda jej przekrój?

Ciepła płyta fundamentowa to monolityczna konstrukcja z betonu wodoszczelnego klasy co najmniej C25/30, integrująca funkcje nośne z izolacją termiczną i zintegrowanym ogrzewaniem podłogowym. Przekrój obejmuje kolejno: warstwę zagęszczonego gruntu lub podsypki żwirowej, folię kubełkową z drenażem, izolację poziomą z płyt styropianowych lub XPS o grubości 20-30 cm, betonową płytę o grubości 15-25 cm zbrojoną siatką, oraz izolację pionową wzdłuż krawędzi ścian, eliminującą mostki termiczne.

-

Jakie warstwy izolacji termicznej wchodzą w skład ciepłej płyty fundamentowej?

Przekrój ciepłej płyty fundamentowej zawiera ciągłą izolację poziomą z płyt EPS, XPS lub PUR pod betonem, o współczynniku przewodzenia ciepła λ ≤ 0,035 W/mK i grubości dostosowanej do standardów pasywnych (np. U ≤ 0,15 W/m²K). Izolacja pionowa na obwodzie (folia kubełkowa z XPS) oraz membrana przeciwwilgociowa zapewniają barierę termiczną bez przerw, zintegrowaną z rurami ogrzewania podłogowego w wylewce betonowej.

-

Czy ciepła płyta fundamentowa eliminuje mostki termiczne?

Tak, dzięki zintegrowanej izolacji termicznej ciągłej pod całą powierzchnią płyty i na styku z ścianami, ciepła płyta fundamentowa całkowicie eliminuje mostki termiczne w fundamencie. To zapewnia zerowe straty ciepła na styku grunt-budynek, poprawiając efektywność energetyczną o 20-30% w porównaniu do tradycyjnych ław fundamentowych.

-

Jakie zalety strukturalne daje ciepła płyta fundamentowa na słabych gruntach?

Na gruntach słabonośnych, z wysokimi wodami gruntowymi lub szkodami górniczymi, ciepła płyta fundamentowa zapewnia stabilność dzięki dużej powierzchni nośnej (cała podłoga jako fundament), równomiernemu rozkładowi obciążeń i wbudowanemu drenażowi. Redukuje ryzyko pękania, skraca czas budowy i umożliwia integrację ogrzewania podłogowego bez dodatkowych mostków termicznych.