Izolacja płyty fundamentowej od spodu – poradnik

Budujesz dom na gruncie, który nie daje pewności, a wilgoć spod ziemi zaczyna zagrażać fundamentom? Izolacja płyty fundamentowej od spodu to klucz do suchości i ciepła w budynku, eliminująca mostki termiczne oraz przenikanie wilgoci. W tym tekście rozłożymy warstwy pod betonem, materiały o sprawdzonej skuteczności i zalecaną grubość 15-30 cm, a także montaż na słabych podłożach z uwzględnieniem badań geotechnicznych. Dzięki temu zrozumiesz, jak chronić konstrukcję przed osiadaniem i stratami energii, krok po kroku.

- Warstwy izolacji od spodu pod betonem

- Badania geotechniczne przed izolacją od spodu

- Materiały do izolacji płyty od spodu

- Grubość izolacji od spodu – 15-30 cm

- Hydroizolacja płyty fundamentowej od spodu

- Termoizolacja od spodu – bez mostków termicznych

- Montaż izolacji od spodu na słabych gruntach

- Pytania i odpowiedzi: Izolacja płyty fundamentowej od spodu

Warstwy izolacji od spodu pod betonem

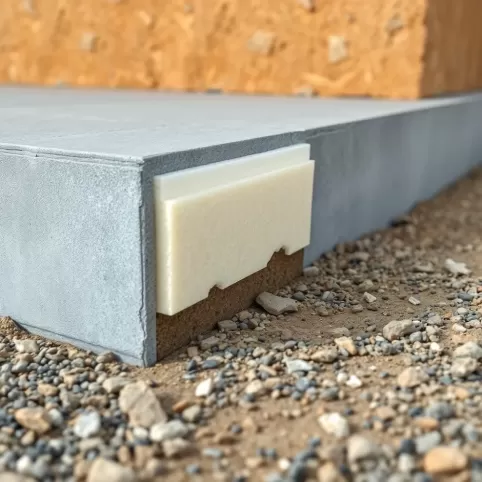

Płyta fundamentowa wymaga precyzyjnie ułożonych warstw izolacji od spodu, zanim zaleje się betonem. Najpierw stabilizuje się grunt podsypką z kruszywa, na której kładzie się geowłókninę filtracyjną. Kolejna warstwa to hydroizolacja w formie mat lub folii, blokująca wilgoć gruntową. Na niej układa się termoizolację z płyt sztywnych, a całość wieńczy folię paroizolacyjną. Taka sekwencja zapewnia szczelność i nośność całej płyty fundamentowej.

Geowłóknina oddziela grunt rodzimy od warstwy nośnej, zapobiegając mieszaniu frakcji i zapychaniu drenażu. Hydroizolacja przyjmuje postać mat bentonitowych lub membran bitumicznych, które puchną pod wpływem wody, tworząc barierę. Termoizolacja z polistyrenu ekstrudowanego rozkłada obciążenia równomiernie. Paroizolacja chroni styropian przed kondensacją pary wodnej z betonu. Razem tworzą monolityczną ochronę pod płytą fundamentową.

Proces układania zaczyna się od wyrównania gruntu do poziomu zerowego z tolerancją 2 cm. Podsypka z tłucznia o frakcji 0-31,5 mm ubija się w warstwach po 20 cm. Geowłóknina o gramaturze 200-300 g/m² rozkłada się z zakładkami 30 cm. Hydroizolacja mocowana jest mechanicznie, a termoizolacja klejona lub układana na sucho. Beton wylewa się po 24 godzinach od montażu ostatniej warstwy.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Badania geotechniczne przed izolacją od spodu

Przed izolacją płyty fundamentowej od spodu badania geotechniczne określają parametry gruntu, takie jak nośność i poziom wód gruntowych. Sondowania dynamiczne lub statyczne pozwalają na ocenę warstw podłoża do głębokości 10-15 m. Analiza prób gruntowych ujawnia skłonność do pęcznienia lub osiadania. Wyniki decydują o grubości izolacji i typie płyty fundamentowej. Bez nich ryzyko awarii konstrukcji rośnie kilkukrotnie.

Inżynier geotechnik sporządza opinię z rekomendacjami, w tym wymiarem płyty fundamentowej i koniecznością wymiany gruntu. Na słabych gruntach, jak torfy czy iły, zaleca się podniesienie poziomu izolacji. Badania uwzględniają sezonowe wahania wilgotności, co wpływa na wybór hydroizolacji. Koszt sondowań to około 5-10 tys. zł za działkę domową, ale oszczędza miliony w naprawach. Projekt płyty fundamentowej musi być dostosowany do tych danych.

Etapy badań geotechnicznych

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

- Reconnaissance wizualna terenu i analiza map geologicznych.

- Sondowania ręczne lub mechaniczne w co najmniej trzech punktach.

- Laboratoryjne testy próbek na wytrzymałość i wilgotność.

- Opracowanie raportu z modułami Younga i współczynnikami filtracji.

- Dostosowanie projektu fundamentów do wyników.

Raport geotechniczny staje się załącznikiem do projektu budowlanego, obligatoryjnym dla płyty fundamentowej. Na gruntach klasy 4-6 izolacja od spodu musi być grubsza, by kompensować słabą nośność. Badania powtarza się co 5 lat przy zmianach warunków gruntowych.

Materiały do izolacji płyty od spodu

Do izolacji płyty fundamentowej od spodu stosuje się materiały o wysokiej odporności na ściskanie i wilgoć. Polistyren ekstrudowany (XPS) wytrzymuje obciążenia do 500 kPa bez odkształceń. Styropian EPS grafitowy sprawdza się w mniej obciążonych partiach. Folie HDPE o grubości 2 mm tworzą barierę hydroizolacyjną. Geowłókniny igłowane stabilizują warstwy. Wybór zależy od klasy gruntu i głębokości wód.

XPS charakteryzuje się współczynnikiem przewodzenia ciepła λ=0,034 W/mK, co minimalizuje straty cieplne. Maty bentonitowe aktywują się wilgocią, pęczniejąc i uszczelniając szczeliny. Bitumiczne membrany samoprzylepne ułatwiają montaż na dużych powierzchniach. Pianki PUR w sprayu wypełniają nieregularności, ale wymagają specjalistycznego sprzętu. Wszystkie materiały muszą posiadać certyfikaty ogniowe i mrozoodporność.

Porównanie materiałów izolacyjnych

Tabela porównawcza podkreśla, że XPS dominuje w wymagających warunkach pod płytą fundamentową. Na suchszych gruntach wystarczy EPS z folią. Montaż wymaga czystości podłoża, by uniknąć przebicia membrany.

Grubość izolacji od spodu – 15-30 cm

Zalecana grubość izolacji od spodu płyty fundamentowej wynosi 15-30 cm, dostosowana do strefy klimatycznej i nośności gruntu. W Polsce norma PN-EN 12845 sugeruje minimum 15 cm dla λ=0,035 W/mK, by osiągnąć U≤0,30 W/m²K. Na gruntach słabych zwiększa się do 25-30 cm, kompensując mostki termiczne. Grubsza warstwa skraca okres zwrotu inwestycji w ocieplenie.

Czynniki wpływające na grubość to głębokość przemarzania gruntu – do 1,4 m w górach – i wymagania WT 2021. Dla domu 150 m² izolacja 20 cm XPS zapewnia oszczędności 20-30% na ogrzewaniu. Mniejsza grubość grozi kondensacją i pleśnią w stropie. Obliczenia termiczne wykonuje projektant z programów jak Audytor OZC.

Zalecenia grubości według warunków

- Grunty klasy 1-2: 15-20 cm.

- Grunty klasy 3-4: 20-25 cm.

- Grunty klasy 5-6: 25-30 cm.

- Strefa klimatyczna I: +5 cm dodatkowo.

Warstwy układa się w kilka rzędów, z offsetem spoin, by uniknąć liniowych mostków. Testy szczelności po montażu potwierdzają jakość.

Hydroizolacja płyty fundamentowej od spodu

Hydroizolacja od spodu płyty fundamentowej blokuje kapilarną wilgoć z gruntu, stosując membrany o niskiej przepuszczalności. Folie kubełkowe z wypustkami umożliwiają drenaż i wentylację pod izolacją. Bentonitowe maty samoaktywne puchną 300%, uszczelniając mikropęknięcia. Bitumiczne powłoki płynne wylewa się na geowłókninę. System musi wytrzymać ciśnienie hydrostatyczne do 0,5 m słupa wody.

Montaż hydroizolacji poprzedza stabilizacja gruntu igłowaniami lub kolumnami betonowymi na słabych podłożach. Zakładki membran spawa się gorącym powietrzem, osiągając szczelność 100%. Drenaż opaskowy odprowadza nadmiar wody poza obrys płyty fundamentowej. Regularne kontrole po wylaniu betonu zapobiegają awariom. Skuteczność potwierdzają próby podciśnieniowe.

W gruntach gliniastych hydroizolacja łączy się z folią PE 0,2 mm pod termoizolacją. Na piaskach wystarcza sama membrana. Koszt to 20-40 zł/m², ale chroni przed korozją zbrojenia na dekady.

Termoizolacja od spodu – bez mostków termicznych

Termoizolacja od spodu płyty fundamentowej eliminuje mostki termiczne poprzez ciągłą warstwę pod betonem, z U=0,25 W/m²K. Płyty XPS o krawędziach frezowanych minimalizują straty na styku z ławami. Grafitowy styropian EPS absorbuje naprężenia termiczne bez pękania. Pianka PUR wstrzykiwana wypełnia szczeliny, osiągając λ=0,025 W/mK. Symulacje termowizyjne weryfikują brak zimnych stref.

Mostki termiczne na obwodzie redukuje się izolacją pionową o takiej samej grubości. W płycie fundamentowej od spodu unika się przerw w warstwie, układając płyty na styk z taśmą butylową. Norma PN-EN ISO 10211 wymaga obliczeń liniowych strat ciepła poniżej 0,05 W/mK. Dla domów pasywnych grubość rośnie do 30 cm.

Metody eliminacji mostków

- Ciągła izolacja pod i wokół płyty.

- Frezowane krawędzie płyt izolacyjnych.

- Uszczelnienie spoin pianką lub taśmą.

- Izolacja ław fundamentowych na całej wysokości.

Termowizja po sezonie grzewczym ujawnia ewentualne niedociągnięcia. Poprawna termoizolacja obniża rachunki o 15-25% rocznie.

Montaż izolacji od spodu na słabych gruntach

Na słabych gruntach montaż izolacji od spodu płyty fundamentowej zaczyna się od wymiany górnej warstwy na kruszywo o nośności 100 kPa. Geowłóknina separacyjna układa się na całej powierzchni z zakładkami. Hydroizolacja mocowana kołkami teleskopowymi, potem termoizolacja w rzędach. Beton B30 wylewany jest w jednej warstwie 20-25 cm. Czas wykonania to 6-7 dni dla 150 m².

Stabilizacja gruntu metodą jet grouting lub mikropalami podnosi nośność o 200%. Układanie izolacji wymaga suchej pogody, by uniknąć zawilgocenia materiałów. Ciężkie maszyny rozprowadzają podsypkę warstwowo z wibrocompactacją. Krawędzie płyty fundamentowej wzmacnia się dodatkowymi matami. Kontrola geodetyczna zapewnia płaskość pod betonu.

Płyty fundamentowe na słabych gruntach minimalizują osiadania nawet 5-krotnie wobec tradycyjnych fundamentów. Izolacja od spodu zapewnia trwałość na 50+ lat. Z doświadczeń wynika, że precyzyjny montaż zapobiega 90% usterek wilgociowych.

Pytania i odpowiedzi: Izolacja płyty fundamentowej od spodu

-

Co to jest izolacja płyty fundamentowej od spodu i dlaczego jest ważna?

Izolacja od spodu to zestaw warstw termo- i hydroizolacyjnych układanych pod betonem płyty fundamentowej. Zapobiega przenikaniu wilgoci gruntowej, eliminuje mostki termiczne i chroni konstrukcję budynku, szczególnie na słabych lub nienośnych gruntach, gdzie tradycyjne fundamenty grożą osiadaniem.

-

Jakie materiały i warstwy stosuje się do izolacji od spodu?

Pod betonem układa się warstwy hydroizolacji (np. folię lub membrany bitumiczne) oraz termoizolacji (płyty XPS lub styropian ekstrudowany). Całość opiera się na odpowiednio zagęszczonym podsypce piaskowej lub żwirowej, dostosowanej do wyników badań geotechnicznych, zapewniając stabilność i ochronę przed wilgocią.

-

Jaka jest zalecana grubość izolacji płyty fundamentowej od spodu?

Zalecana grubość termoizolacji wynosi 15–30 cm, w zależności od warunków gruntowych, głębokości wód gruntowych i wymagań energooszczędności. Taka warstwa minimalizuje straty ciepła i zapobiega kondensacji wilgoci pod płytą.

-

Czy przed wykonaniem izolacji od spodu potrzebne są badania geotechniczne?

Tak, badania geologiczne są niezbędne. Określają strukturę gruntu, nośność i poziom wód gruntowych, co pozwala na projekt płyty fundamentowej z odpowiednią izolacją. Brak badań grozi osiadaniem konstrukcji i nieskuteczną izolacją.