Izolacja Płyty Fundamentowej: Rodzaje, Metody i Materiały

We współczesnym budownictwie posadowienie budynku na płycie fundamentowej to rozwiązanie zyskujące na popularności, i to nie tylko w przypadku skomplikowanych warunków gruntowych czy wysokiego poziomu wód. Taka konstrukcja oferuje stabilność i równomierne rozłożenie obciążeń, tworząc solidną bazę dla całego obiektu. Jednak sama płyta, choć masywna, potrzebuje niezawodnej ochrony przed najgroźniejszym wrogiem konstrukcji – wilgocią i wodą gruntową. I tutaj wkracza kluczowy element: Izolacja płyty fundamentowej to strategiczna bariera chroniąca konstrukcję przed zgubnym wpływem wilgoci i wody gruntowej, zapewniająca trwałość i komfort użytkowania budynku przez dekady. Bez niej, mówiąc kolokwialnie, budujemy dom na... wodzie.

- Rodzaje Izolacji Stosowanych przy Płycie Fundamentowej

- Metody Wykonania Izolacji Płyty Fundamentowej

- Materiały do Izolacji Płyty Fundamentowej

Patrząc na rozmaite projekty realizowane na przestrzeni lat, dostrzegamy, jak ewoluowało podejście do zabezpieczenia najniższej kondygnacji budynku. To już nie jest "byle jaka folia" rzucona na szybko, ale przemyślany system, który musi stawić czoła różnorodnym wyzwaniom natury. Przykładowo, studium przypadku z południowej Polski, gdzie poziom wód gruntowych potrafi dynamicznie zmieniać się w zależności od pory roku i opadów, wyraźnie pokazuje, że ignorowanie tego aspektu może prowadzić do katastrofalnych skutków – od zawilgoconych ścian piwnicy po pęknięcia konstrukcyjne spowodowane zmiennym parciem wody.

Dlatego z perspektywy eksperckiej, opierającej się na analizie danych z wielu inwestycji, podkreślamy znaczenie doboru właściwej metody i materiałów. Poniżej przedstawiamy orientacyjne porównanie kilku kluczowych parametrów dla różnych podejść do izolacji, bazując na danych rynkowych z ostatnich kilku lat. Proszę potraktować te liczby jako punkt wyjścia do dalszych rozważań, ponieważ realne koszty i czasy mogą się różnić w zależności od specyfiki projektu i wykonawcy.

| Metoda Izolacji | Przybliżony koszt materiałów (PLN/m²) | Przybliżony koszt robocizny (PLN/m²) | Typowa grubość warstwy izolacyjnej/betonu (cm) | Orientacyjny czas wykonania (dni na 100 m²) |

|---|---|---|---|---|

| Izolacja podpłytowa (np. XPS + geomembrana) | 60 - 120 | 50 - 90 | 15 - 30 cm (XPS) + 0.1 - 0.2 cm (membrana) | 3 - 6 |

| Izolacja nadpłytowa (np. masa PMBC na płycie) | 70 - 130 | 40 - 80 | 0.2 - 0.6 cm (masa) + grubość termoizolacji podłogowej | 2 - 4 (samo naniesienie masy) |

| Płyta w technologii Betonu Wodoszczelnego (TBW) | Przyrost kosztu betonu o 30 - 60% (w stosunku do standardowego B25/C30) | Podobny jak standardowy beton | Cała grubość płyty (25 - 40 cm) | Zależny od betonowania, brak etapu nanoszenia powłok |

Analiza tych orientacyjnych danych nasuwa ciekawy wniosek: choć na pierwszy rzut oka koszt materiałów czy robocizny może wydawać się wyższy lub niższy dla danej metody, kluczowe jest spojrzenie na cały system i jego złożoność. Metoda podpłytowa wymaga precyzyjnego ułożenia płyt termoizolacyjnych i szczelnego połączenia membrany, co może wpłynąć na czas pracy. Izolacja nadpłytowa masą PMBC jest stosunkowo szybka w aplikacji, ale wymaga idealnie gładkiego podłoża i starannego wykonania połączeń z elementami pionowymi. TBW zaś przenosi ciężar zabezpieczenia na sam materiał konstrukcyjny, wymagając jednak specyficznej mieszanki betonowej i rygorystycznej pielęgnacji. Każdy z tych wariantów ma swoje miejsce i uzasadnienie w odpowiednich warunkach, a ostateczny wybór powinien być podyktowany nie tylko portfelem, ale przede wszystkim wymaganym stopniem ochrony i specyfiką obiektu oraz terenu.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Rodzaje Izolacji Stosowanych przy Płycie Fundamentowej

Gdy mówimy o zabezpieczeniu płyty fundamentowej przed wodą, wchodzimy na grunt (nomen omen!) różnych filozofii budowlanych. To trochę jak wybór między mocnym płaszczem przeciwdeszczowym a supernowoczesnym materiałem, który "odpycha" wodę. Mamy generalnie trzy główne warianty, które zależą od miejsca, w którym bariera przeciwwodna zostanie usytuowana. Wybór nie jest przypadkowy, ale zależy od poziomu wód gruntowych, rodzaju gruntu i ostatecznej funkcji budynku.

Izolacja Poniżej Płyty Fundamentowej (Izolacja Podpłytowa)

To podejście zyskuje ostatnio na popularności, szczególnie tam, gdzie mamy do czynienia z trudnymi warunkami gruntowymi lub wysokim ciśnieniem hydrostatycznym wody. W skrócie – stawiamy barierę tam, skąd woda nadchodzi, czyli pod samą płytą żelbetową. Prawda jest taka, że to często najbardziej logiczne rozwiązanie, zwłaszcza w przypadku budynków podpiwniczonych lub takich, gdzie szczelność absolutna jest krytyczna.

Realizacja tego systemu wymaga odpowiedniego przygotowania podłoża. Na wyrównanym i zagęszczonym gruncie, często wykonuje się tzw. chudy beton, choć w nowoczesnych systemach coraz częściej odchodzi się od niego na rzecz dobrze przygotowanego tłucznia lub warstwy piasku stabilizowanego cementem. Na tym fundamencie układa się warstwę termoizolacyjną, najczęściej w postaci bardzo wytrzymałych płyt z polistyrenu ekstrudowanego (XPS).

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

Dlaczego XPS? Bo, w przeciwieństwie do tradycyjnego styropianu (EPS), ma on zamkniętokomórkową strukturę, która sprawia, że chłonie minimalną ilość wody, a co najważniejsze, wytrzymuje bardzo duże obciążenia ściskające. Płyty XPS muszą być układane dwuwarstwowo, na mijankę, aby wyeliminować mostki termiczne i mechanicznie stabilizować warstwę.

Na tej warstwie termoizolacyjnej układana jest właściwa izolacja przeciwwodna pozioma płyty fundamentowej. Może to być gruby materiał bitumiczny zgrzewalny, ale znacznie częściej stosuje się wytrzymałe folie lub geomembrany wykonane np. z PEHD, EPDM, czy PVC-P. Kluczowe jest, aby były one odporne na przebicie i zapewniały stuprocentową szczelność na połączeniach.

Połączenia arkuszy membrany wykonuje się przez zgrzewanie lub klejenie na specjalne masy, tworząc jednolitą, szczelną "wannę", do której następnie wylewa się beton płyty fundamentowej. To jest moment prawdy – wszelkie nieszczelności czy uszkodzenia membrany na tym etapie są niezwykle trudne do naprawienia po zalaniu betonem.

Jednym z wyzwań tej metody jest ochrona bariery wodnej przed uszkodzeniami mechanicznymi podczas prac zbrojeniowych i betonowania. Dlatego często stosuje się dodatkowe warstwy ochronne na membranie, np. geowłókninę lub specjalne maty ochronne. Cały system, od gruntu, poprzez termoizolację, membranę wodochronną, aż po zbrojenie i beton, musi być zrealizowany z chirurgiczną precyzją.

Zaletą tej metody jest umieszczenie bariery przeciwwodnej poniżej głównego elementu konstrukcyjnego, co chroni samą płytę przed bezpośrednim kontaktem z wodą. To szczególnie ważne w agresywnym środowisku, np. na gruntach zawierających siarczany. Dodatkowo, jeśli pod płytą mamy grubą warstwę termoizolacji, uzyskujemy "ciepły fundament", co znacznie poprawia bilans energetyczny budynku.

Kosztowo, jak widać w tabeli, jest to często droższa opcja ze względu na specyficzne materiały (wytrzymały XPS, drogie geomembrany) i większe wymagania dotyczące robocizny, ale w wielu przypadkach – zwłaszcza przy budynkach energooszczędnych, pasywnych, czy na trudnych gruntach – jest to inwestycja, która zwraca się w spokoju ducha i braku problemów z wilgocią w przyszłości.

Izolacja Powyżej Płyty Fundamentowej (Izolacja Podposadzkowa)

Ten wariant to w zasadzie "klasyka gatunku", przeniesiona na grunt płyt fundamentowych. Izolację przeciwwodną wykonuje się w tym przypadku na górnej powierzchni płyty żelbetowej, zanim położymy warstwy posadzki i podłogi. To jest trochę jak postawienie basenu *na* betonie, a nie zanurzenie betonu *w* basenie z folii.

System ten, bazując na dostarczonych informacjach, często obejmuje następujące warstwy (licząc od spodu): żelbetowa płyta fundamentowa, na niej hydroizolacja pozioma płyty fundamentowej, następnie płyty ochronne/termoizolacyjne, a na samym wierzchu warstwy podłogi. Połączenie tej izolacji z izolacją pionową ścian fundamentowych jest kluczowe i wymaga szczególnej uwagi.

Jako hydroizolacja stosowane są zazwyczaj materiały powłokowe, takie jak masy bitumiczne modyfikowane polimerami (PMBC - Polimerowo Modyfikowane Masy Bitumiczne) lub hybrydowe masy (FPMC - Flexibilne Masy Polimerowo-Cementowe). Są one nanoszone na przygotowane, zagruntowane podłoże betonowe w kilku warstwach, pędzlem lub pacą, tworząc szczelną powłokę.

Grubość powłoki PMBC/FPMC, a co za tym idzie jej skuteczność, zależy od kategorii obciążenia wodą (np. woda gruntowa spiętrzona). Dla przypadku płyty fundamentowej w kontakcie ze stale spiętrzoną wodą, wymaga się odpowiednio większej grubości, co przekłada się na zużycie materiału, np. 4-6 kg/m² dla PMBC. Naniesienie musi odbywać się w odpowiednich warunkach temperaturowych i wilgotnościowych, a każda warstwa musi odpowiednio długo schnąć.

Na utwardzonej powłoce hydroizolacyjnej układa się warstwę ochronną, np. z geowłókniny, a następnie płyty termoizolacyjne (tu już może być standardowy EPS o odpowiedniej wytrzymałości mechanicznej na ściskanie, ponieważ nie ma ryzyka bezpośredniego kontaktu z wodą gruntową pod ciśnieniem) i dalsze warstwy podłogi (np. wylewka betonowa, jastrych, wykończenie).

Zaletą tej metody jest relatywnie łatwiejsza naprawa izolacji w przypadku jej uszkodzenia, o ile dostęp do niej nie jest zablokowany przez gotową podłogę. Ponadto, nanoszenie mas powłokowych na górną płaszczyznę jest technicznie prostsze niż układanie membrany pod zbrojeniem. Kosztowo może być konkurencyjna, szczególnie jeśli można zastosować tańsze materiały termoizolacyjne.

Wadą jest natomiast fakt, że sama płyta fundamentowa jest nadal bezpośrednio narażona na kontakt z wilgocią i wodą od spodu oraz od boku. Powłoka ochronna jest nałożona *na* płytę, a nie *pod* nią. W przypadku stałego, wysokiego ciśnienia wody gruntowej, metoda podpłytowa może oferować wyższy stopień bezpieczeństwa.

Technologia Betonu Wodoszczelnego (TBW/TIB)

To podejście to już zupełnie inna bajka. Zamiast dodawać do standardowej płyty fundamentowej osobną barierę wodną w postaci powłok czy membran, sprawiamy, że sam materiał konstrukcyjny – beton – staje się nieprzepuszczalny dla wody. To rewolucyjne myślenie, które zmienia podejście do projektowania i wykonawstwa.

Beton wodoszczelny (TBW), często określany jako technologia izolacji bezpowłokowych (TIB), bazuje na specjalnej mieszance betonowej. Poza standardowymi składnikami (cement, kruszywo, woda), zawiera ona specjalne dodatki. Mogą to być uszczelniacze do betonu, środki zmniejszające nasiąkliwość, czy domieszki krystalizujące, które reagują z wilgocią i tworzą nierozpuszczalne kryształy, zamykając pory w betonie.

Kluczowa jest również odpowiednia receptura i wysoka klasa wodoszczelności betonu – najczęściej wymagana jest co najmniej W8, a często W10 lub wyższa dla naprawdę trudnych warunków. Należy też stosować beton o zredukowanym wskaźniku wodno-cementowym.

Ale sam beton to nie wszystko. Skuteczność systemu TBW zależy w dużej mierze od jakości wykonania dylatacji, przerw roboczych i przejść instalacyjnych. Są to potencjalnie najsłabsze punkty, przez które woda mogłaby przenikać. Dlatego w tych miejscach stosuje się specjalne taśmy pęczniejące, injectsystemy, lub inne rozwiązania uszczelniające.

Zaletą TBW jest uproszczenie procesu budowlanego – wylewamy płytę i jednocześnie uzyskujemy jej wodoszczelność. Eliminujemy etap nanoszenia dodatkowych powłok, co może przyspieszyć prace (choć dojrzewanie betonu i wymagania pielęgnacyjne nadal muszą być spełnione). Beton wodoszczelny jest też bardziej odporny na uszkodzenia mechaniczne podczas budowy niż delikatna membrana czy cienka powłoka.

Wadą jest konieczność ścisłej kontroli na każdym etapie: od przygotowania mieszanki w betoniarni, przez transport, pompowanie, zagęszczanie, aż po rygorystyczną pielęgnację betonu po wylaniu (utrzymanie wilgoci, ochrona przed słońcem i wiatrem, zapobieganie zbyt szybkiemu wysychaniu). Wszelkie błędy w wykonawstwie są trudne, a czasem niemożliwe do skorygowania bez inwazyjnych metod naprawczych (np. iniekcji).

Koszty materiałowe są wyższe niż standardowego betonu, a zastosowanie specjalnych domieszek może znacząco wpłynąć na cenę. Jednak eliminacja kosztów zakupu i aplikacji mas powłokowych czy membran częściowo to kompensuje. Ostateczny bilans zależy od specyfiki projektu. Co tu dużo mówić, to rozwiązanie dla tych, którzy cenią sobie solidność i nie chcą "owijać w bawełnę" kwestii izolacji – bo sama konstrukcja jest już barierą.

Metody Wykonania Izolacji Płyty Fundamentowej

Mówiąc o metodach wykonania, przechodzimy od "co robimy" do "jak to robimy". Diabeł, jak to często w budownictwie bywa, tkwi w szczegółach. Nawet najlepszy materiał izolacyjny nie spełni swojej funkcji, jeśli zostanie położony byle jak, w złych warunkach lub bez uwzględnienia kluczowych detali. Zastosowane metody muszą być skrojone na miarę wybranego typu izolacji i dostosowane do warunków panujących na placu budowy.

Przygotowanie Podłoża pod Izolację Płyty Fundamentowej

Zanim cokolwiek zaczniemy układać lub nanosić, podłoże musi być jak stół bilardowy – idealnie czyste, równe i stabilne. Mówiąc konkretniej: należy usunąć wszelkie luźne fragmenty gruntu, kamienie, korzenie czy inne ostre przedmioty, które mogłyby uszkodzić folię czy membranę. Podłoże musi być zagęszczone do wymaganej wartości (np. IS = 0,95). W przypadku izolacji podpłytowej, na zagęszczonym gruncie często wykonuje się cienką warstwę "chudziaka" (betonu podkładowego C8/10) o grubości 10 cm, wyrównując jego powierzchnię.

Jednak, jak wspomniano, coraz częściej w systemach podpłytowych stosuje się warstwę kruszywa (np. pospółka, żwir płukany) zagęszczoną mechanicznie, co może eliminować etap betonowania podkładu, pod warunkiem odpowiedniego profilowania terenu. Ważne jest, aby powierzchnia była gładka – w przypadku nanoszenia mas powłokowych (PMBC, FPMC) na "chudziaku" lub na samej płycie konstrukcyjnej, dopuszczalne nierówności to często nie więcej niż 2 mm na metrze.

Podłoże, na którym będzie aplikowana izolacja powłokowa (PMBC/FPMC) lub na którym będzie układana membrana, musi być również wolne od stojącej wody, szronu i innych zanieczyszczeń (oleje, kurz). Betonowe powierzchnie powinny być zagruntowane specjalnym preparatem dedykowanym do danej masy lub membrany. Kruszywo musi być czyste i stabilne. Zaniedbanie tego etapu to prosta droga do późniejszych problemów ze szczelnością.

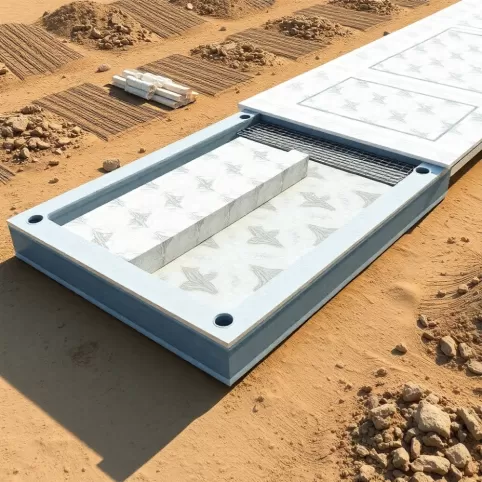

Metody Izolacji Poniżej Płyty (Podpłytowa)

Wykonanie izolacji poniżej płyty fundamentowej to skomplikowana operacja logistyczna i techniczna. Na przygotowanym podłożu, czy to na "chudziaku", czy na kruszywie, rozpoczynamy układanie warstwy termoizolacyjnej. Jak już wiemy, najczęściej są to płyty XPS o dużej wytrzymałości. Płyty te muszą być układane ciasno, z przesunięciem spoin w kolejnych warstwach, co poprawia ich stabilność i ogranicza mostki termiczne i wodne. Typowa grubość termoizolacji podpłytowej to 15-30 cm, choć w domach pasywnych może być nawet więcej.

Następnie na termoizolacji rozkładana jest bariera przeciwwodna – wspomniana geomembrana. Membrany te są dostarczane w rolkach o dużej szerokości (np. 4-8 metrów), aby zminimalizować liczbę połączeń. I to właśnie te połączenia są najkrytyczniejszym elementem. Membrany zgrzewane (PEHD, PVC-P) wymagają specjalistycznego sprzętu – automatów zgrzewających, które tworzą trwały, jednolity spaw na zakładach (minimalny zakład to zazwyczaj 10-15 cm). Zgrzewanie musi odbywać się w odpowiednich warunkach atmosferycznych i temperaturowych.

Alternatywnie stosuje się membrany klejone lub pęczniejące. Metoda klejenia (np. membrany EPDM) wymaga specjalistycznych klejów i primerów. Membrany pęczniejące, rzadziej stosowane na dużych powierzchniach, znajdują zastosowanie głównie w detalach. Bez względu na materiał, kluczowe jest wykonanie połączeń w sposób zapewniający ciągłość bariery, również przy przejściach instalacyjnych (rury, kable), słupach czy ścianach. Tutaj stosuje się specjalne kołnierze, taśmy i masy uszczelniające.

Po ułożeniu i sprawdzeniu szczelności membrany, konieczne jest zabezpieczenie jej przed uszkodzeniami. Ułożenie siatki zbrojeniowej, a następnie transport i wylewanie betonu to etapy, które mogą łatwo naruszyć ciągłość izolacji. Dlatego na membranie układa się warstwę ochronną – może to być gruba geowłóknina (gramatura >500 g/m²) lub specjalne maty gumowe, chroniące przed przebiciem. Dopiero na tej warstwie ochronnej układa się zbrojenie płyty fundamentowej i przystępuje do betonowania.

Monitoring procesu betonowania jest równie ważny. Należy unikać zrzucania betonu z dużej wysokości w jednym miejscu, aby nie uszkodzić membrany pod spodem. Beton powinien być rozprowadzany równomiernie. Co tu dużo mówić, to metoda wymagająca perfekcyjnego planowania i koordynacji działań.

Metody Izolacji Powyżej Płyty (Podposadzkowa)

Ta metoda jest pod pewnymi względami mniej wymagająca logistycznie, ponieważ bariera izolacyjna jest tworzona na utwardzonym betonie. Gdy płyta fundamentowa już dojrzeje i uzyska odpowiednią wytrzymałość, a jej powierzchnia zostanie oczyszczona i wyrównana, można przystąpić do aplikacji izolacji. Wariant systemu z PMBC/FPMC zakłada nałożenie masy w kilku warstwach.

Pierwszym krokiem jest gruntowanie podłoża. Następnie, szczególnie w miejscach krytycznych, jak naroża czy połączenia ze ścianami (o ile ściany parteru są już wzniesione), stosuje się taśmy uszczelniające, które zatapia się w pierwszej warstwie masy. Masę (PMBC lub FPMC) nakłada się pacą lub dużym pędzlem, zgodnie z instrukcją producenta. Zazwyczaj wymagane są co najmniej dwie warstwy.

Każda warstwa musi odpowiednio długo schnąć – czas schnięcia zależy od temperatury i wilgotności powietrza. Może wynosić od kilku godzin do nawet kilku dni. Zużycie materiału jest precyzyjnie określone w projekcie i zależy od kategorii obciążenia wodą – im trudniejsze warunki, tym grubsza powłoka i większe zużycie (np. od 2.5 kg/m² dla wilgotności gruntu do 6 kg/m² dla spiętrzonej wody pod ciśnieniem).

Po nałożeniu ostatniej warstwy i jej całkowitym wyschnięciu/utwardzeniu, na powłoce izolacyjnej układa się warstwę ochronną, np. z folii budowlanej lub geowłókniny, która zabezpieczy izolację przed uszkodzeniami podczas kolejnych etapów prac (np. układania termoizolacji podłogi, chodzenia po niej). Na tej warstwie ochronnej układa się następnie płyty termoizolacyjne (np. EPS 038, 036), folie paroizolacyjne, wylewkę dociskową (jastrych), a na końcu warstwy wykończeniowe podłogi.

Kluczowe dla tej metody jest zapewnienie ciągłości izolacji na styku płyty ze ścianami. Hydroizolacja pozioma na płycie musi szczelnie łączyć się z izolacją pionową ściany fundamentowej lub cokołowej. To połączenie wykonuje się najczęściej tym samym materiałem powłokowym (PMBC/FPMC), wywijając go na wysokość kilkudziesięciu centymetrów na ścianę.

Widzieliśmy już różne historie – czasem inwestorzy, chcąc oszczędzić, próbują nanosić masy zbyt cienko lub nie stosują taśm uszczelniających w narożach. Efekt? Wilgoć pojawia się po kilku latach. W tej metodzie, bardziej niż gdzie indziej, precyzja w aplikacji i przestrzeganie zaleceń producenta są absolutnie krytyczne.

Wykonanie Betonu Wodoszczelnego (TBW)

Wykonanie płyty w technologii betonu wodoszczelnego różni się znacząco od tradycyjnych metod izolacji, ponieważ sama "izolacja" jest częścią betonu. Proces zaczyna się od projektowania mieszanki betonowej, co wymaga współpracy z technologiem z betoniarni. Mieszanka musi spełniać rygorystyczne wymagania dotyczące klasy wodoszczelności (W8+) i często zawiera specjalistyczne domieszki (np. SikaProof®, Xypex® itp.).

Transport betonu na budowę i jego podawanie (np. pompą) musi odbywać się sprawnie i bez długich przerw, aby uniknąć tworzenia się zimnych spoin w przypadku dużych powierzchni płyty. Zagęszczanie betonu wodoszczelnego jest kluczowe – musi być dokładne (wibratory pogrążalne, listwy wibracyjne), ale jednocześnie należy uważać, by nie doprowadzić do segregacji składników mieszanki, co mogłoby pogorszyć wodoszczelność.

Największym wyzwaniem w systemach TBW są detale, czyli wszelkiego rodzaju przerwy robocze (gdy betonowanie płyty odbywa się w kilku etapach), dylatacje oraz przejścia rurowe. W tych miejscach standardowy beton, nawet wodoszczelny, nie jest wystarczająco szczelny. Stosuje się tutaj specjalistyczne systemy: taśmy pęczniejące (poliuretanowe, bentonitowe) umieszczane w przerwach roboczych, węże iniekcyjne (injectsystemy) instalowane w tych samych miejscach i umożliwiające późniejsze wypełnienie ewentualnych mikropęknięć żywicą, oraz specjalne uszczelnienia przejściowe do rur.

Pielęgnacja betonu po wylaniu jest absolutnie krytyczna dla osiągnięcia wymaganej wodoszczelności. Świeżo wylany beton musi być chroniony przed zbyt szybkim wysychaniem, zwłaszcza w upalne i wietrzne dni. Stosuje się maty nawadniane, folie, preparaty pielęgnacyjne. Proces hydratacji cementu, odpowiedzialny za twardnienie i rozwój struktury betonu wodoszczelnego, wymaga obecności wody przez odpowiednio długi czas (kilka dni, nawet tydzień).

Inwestor czasem myśli, że TBW to "wylewamy i gotowe", ale to pułapka. Choć pozornie brak tu "roboty izolacyjnej", precyzja w betonowaniu i zabezpieczeniach detali wymaga ogromnej wiedzy i doświadczenia ekipy wykonawczej. Błędy na tym etapie mogą oznaczać konieczność drogich i inwazyjnych napraw metodami iniekcji, aby doszczelnić nieszczelności.

Materiały do Izolacji Płyty Fundamentowej

Wybór materiałów do zabezpieczenia płyty fundamentowej to kluczowy etap projektowania i wykonawstwa. Różnorodność dostępnych produktów na rynku może przyprawić o zawrót głowy. Jak zatem wybrać te właściwe? Skupmy się na tych, które są najczęściej spotykane i uznane za skuteczne w kontekście izolacji płyty fundamentowej.

Masy Powłokowe Bitumiczne i Hybrydowe (PMBC, FPMC)

Polimerowo Modyfikowane Masy Bitumiczne (PMBC), często nazywane KSP (Kleje i Szpachle Polimerowo-Bitumiczne), to materiały dwuskładnikowe (proszek + emulsja bitumiczna) lub jednoskładnikowe, które po wymieszaniu tworzą gęstą pastę, aplikowaną na zimno. Są to masy plastyczne, mostkujące rysy podłoża i zapewniające dobrą przyczepność do betonu. Ich grubość po wyschnięciu wynosi zazwyczaj od 2 do 6 mm, w zależności od wymagań projektowych i kategorii obciążenia wodą. Ceny PMBC mogą wahać się od 50 do nawet 100 PLN/m² za sam materiał, dla wymaganej grubości powłoki.

Nowocześniejszą generacją są elastyczne masy polimerowo-cementowe (FPMC), czasem nazywane również "białymi wannami" ze względu na kolor wielu produktów tego typu. FPMC to zazwyczaj materiały dwuskładnikowe (mleczko polimerowe + proszek cementowy). Są one bardziej odporne na UV, mogą być aplikowane w szerszym zakresie temperatur i na wilgotne podłoże. Choć mniej mostkują rysy niż PMBC, ich wytrzymałość na rozciąganie i ścieranie bywa wyższa. Ich grubość powłoki jest zazwyczaj mniejsza niż PMBC (ok. 2-4 mm), a ceny porównywalne lub nieco wyższe.

Oba typy mas (PMBC i FPMC) wymagają precyzyjnego przygotowania podłoża (czyste, stabilne, zagruntowane) i odpowiedniej aplikacji w kilku warstwach, z zachowaniem wymaganego czasu schnięcia każdej warstwy. Ich zużycie (podawane w kg/m²) jest kluczowe dla osiągnięcia projektowanej grubości i wodoszczelności. Nigdy nie należy nanosić "na oko", a zawsze według ścisłych zaleceń technicznych.

Płyty Termoizolacyjne Podpłytowe (XPS, EPS)

Jeśli decydujemy się na izolację pod płytą lub chcemy wykonać ciepły fundament, niezbędne są płyty termoizolacyjne o odpowiedniej wytrzymałości na ściskanie. Polistyren ekstrudowany (XPS) jest standardem w zastosowaniach podpłytowych ze względu na swoją zamkniętą strukturę komórkową, niską nasiąkliwość i wysoką wytrzymałość mechaniczną (wytrzymałość na ściskanie >300 kPa, a często >500 kPa). Typowe grubości to 15-30 cm układane w dwóch warstwach. Lambda (λ) dla XPS to zazwyczaj 0,032-0,036 W/(m·K).

Polistyren ekspandowany (EPS), czyli tradycyjny styropian, ma otwartokomórkową strukturę, wyższą nasiąkliwość i mniejszą wytrzymałość na ściskanie. Może być stosowany jako termoizolacja podłogowa na płycie (nad hydroizolacją), gdzie nie jest narażony na bezpośredni kontakt z wodą gruntową pod ciśnieniem, pod warunkiem zastosowania odpowiedniej klasy EPS o podwyższonej wytrzymałości (>100 kPa, a nawet 150-200 kPa dla wylewek). Jego lambda (λ) wynosi zazwyczaj 0,038-0,042 W/(m·K).

Ceny płyt termoizolacyjnych różnią się w zależności od rodzaju, grubości i wytrzymałości. XPS jest wyraźnie droższy od EPS o porównywalnej grubości i lambdzie. Orientacyjne ceny XPS do zastosowań fundamentowych mogą wynosić od 30 do 60 PLN/m² za 10 cm grubości. To pokazuje, dlaczego w systemach podpłytowych, wymagających dużej grubości XPS, koszty materiałowe są wysokie.

Membrany i Folie Izolacyjne

W metodzie podpłytowej, jako główna bariera wodna, stosowane są membrany lub geomembrany. Mogą to być: folie z polietylenu o dużej gęstości (PEHD) o grubości 1-2 mm, membrany z miękkiego polichlorku winylu (PVC-P) o grubości 1.2-2 mm, lub membrany z elastomeru etylenowo-propylenowo-dienowego (EPDM) o grubości nawet ponad 1.5 mm. Każdy z tych materiałów ma inne właściwości, sposób łączenia i odporność na środowisko gruntowe.

PEHD jest sztywny, trudniejszy w obróbce detali, wymaga zgrzewania. PVC-P jest bardziej elastyczny, łatwiej formować naroża, również zgrzewany. EPDM jest bardzo elastyczny, odporny na starzenie i UV (choć pod ziemią to mniej istotne), zazwyczaj klejony lub łączony specjalnymi taśmami. Koszt materiału waha się od kilkunastu do kilkudziesięciu złotych za metr kwadratowy, w zależności od typu i grubości. Ich wytrzymałość na przebicie jest kluczowym parametrem.

Starsze, wielowarstwowe folie kubełkowe z zakładem lub proste folie PE o niskiej grubości (<0.5 mm) nie nadają się do zastosowań podpłytowych w wymagających warunkach i powinny być traktowane jedynie jako izolacja przeciw wilgoci podposadzkowa, a nie przeciwwodna pod ciśnieniem.

Beton Wodoszczelny i Domieszki

Serce systemu TBW to specjalna mieszanka betonowa. Jak już mówiliśmy, wymaga ona odpowiednio dobranych składników i, co kluczowe, domieszek chemicznych. Najczęściej stosuje się domieszki uszczelniające i ograniczające nasiąkliwość. Niektóre z nich reagują z wodą w betonie i tworzą kryształy blokujące pory. Klasa betonu musi być co najmniej C20/25, a wymagana klasa wodoszczelności W8 lub W10. Beton o klasie W8 oznacza, że próbka sześcienna o wymiarze 20 cm po 28 dniach dojrzewania wytrzymuje ciśnienie słupa wody o wysokości 8 metrów przez określoną liczbę godzin bez przesiąkania. Cena takiego betonu jest o 30-60% wyższa niż standardowego betonu tej samej klasy wytrzymałości. Typowy koszt betonu konstrukcyjnego to ok. 250-350 PLN/m³, więc cena TBW to ok. 325-560 PLN/m³.

W systemach TBW niezbędne są również materiały do uszczelniania przerw roboczych i przejść, takie jak: taśmy pęczniejące (bentonitowe, poliuretanowe) - rozszerzają swoją objętość w kontakcie z wodą, uszczelniając szczelinę, węże iniekcyjne - instalowane wzdłuż przerw, umożliwiające wtłoczenie uszczelniającego materiału (np. żywicy poliuretanowej) pod ciśnieniem w przypadku nieszczelności, oraz różnorodne kielichy, kołnierze i pasty do uszczelniania przejść rurowych. Koszt tych materiałów w przeliczeniu na metr bieżący spoiny lub przejścia może wynosić od kilkudziesięciu do kilkuset złotych.

Wybór odpowiednich materiałów to odpowiedzialna decyzja, która powinna być poprzedzona szczegółową analizą warunków gruntowych i hydrologicznych, a także wymagań stawianych budynkowi. "Tanio", choć kuszące, rzadko kiedy idzie w parze z "dobrze" i "trwale" w kwestii izolacji fundamentowej.