Jaka grubość XPS pod płytę fundamentową?

Budujesz dom na działce, gdzie grunt nie rozpieszcza stabilnością, a zima potrafi dać w kość? Rozumiem Twoje obawy – płyta fundamentowa z izolacją XPS to solidne rozwiązanie, ale kluczowa jest właściwa grubość tych płyt, by uniknąć zawilgocenia i strat ciepła. W tym tekście разбierzemy zalecenia od 10 do 20 cm w standardowych warunkach, aż po 25-30 cm na wymagających gruntach, zależnie od klasy podłoża i głębokości przemarzania. Dowiesz się też, jak badania geotechniczne decydują o wyborze i jak montaż wpływa na trwałość całej konstrukcji.

- Zalecana grubość XPS pod płytę fundamentową

- Grubość XPS a klasa gruntu pod płytą

- Grubość XPS na słabych gruntach fundamentowych

- Grubość XPS a głębokość przemarzania gruntu

- Normy PN-EN dla grubości XPS pod płytą

- Grubość XPS na gruntach wilgotnych pod płytą

- Montaż XPS o optymalnej grubości pod płytą

- Pytania i odpowiedzi: Jaka grubość XPS pod płytę fundamentową?

Zalecana grubość XPS pod płytę fundamentową

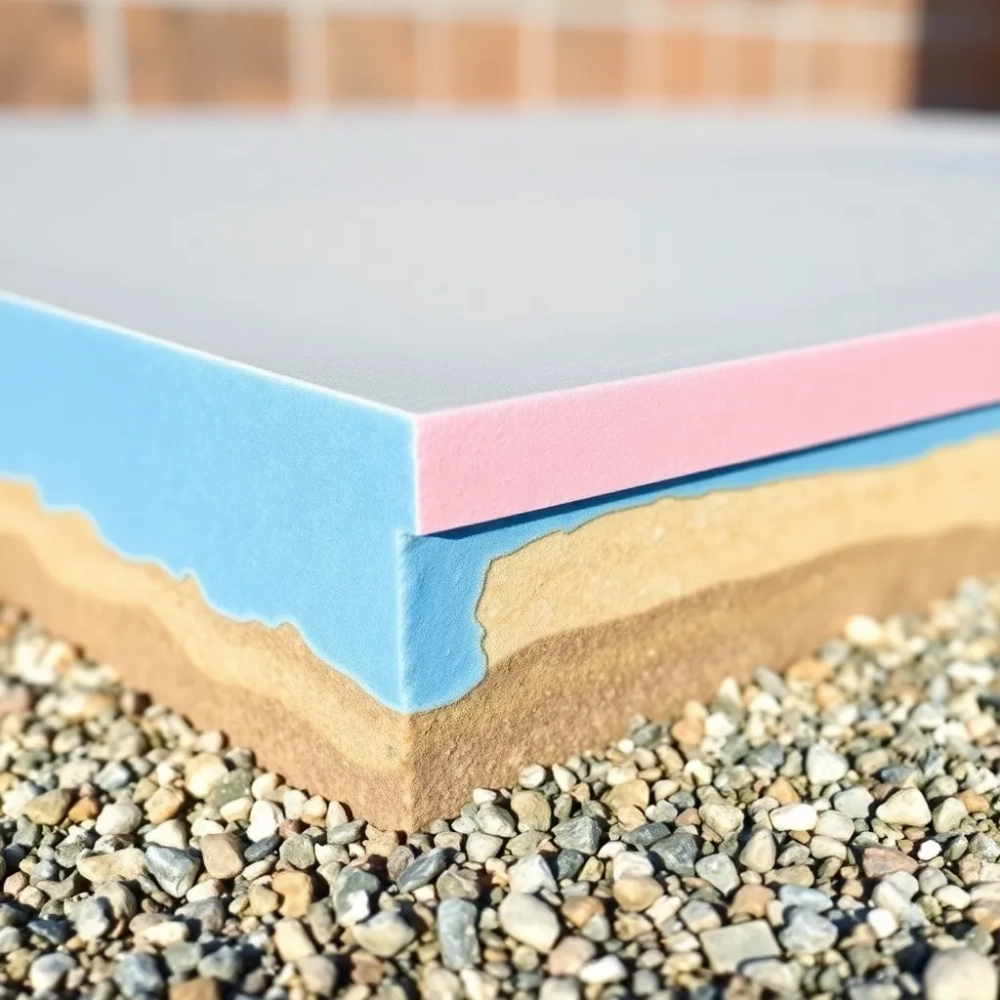

Płyty fundamentowe z izolacją XPS stają się coraz popularniejsze w domach jednorodzinnych na słabych gruntach. Standardowa grubość XPS pod taką płytą wynosi 10-20 cm, co zapewnia odpowiednią izolacyjność termiczną i ochronę przed wilgocią. Wybór zależy od norm budowlanych i warunków lokalnych, gdzie cieńsza warstwa wystarcza na stabilnych podłożach. Grubsze płyty, do 25 cm, stosuje się tam, gdzie ryzyko osiadania jest wyższe. Dzięki temu beton fundamentowy zyskuje stabilne podparcie bez nadmiernego obciążenia gruntu.

Badania geotechniczne przed budową określają parametry gruntu, co pozwala precyzyjnie dobrać grubość XPS. Na przykład, na glinach i iłach zalecane jest 15-20 cm, by kompensować słabą nośność. Płyty XPS o współczynniku przewodzenia ciepła λ=0,030-0,035 W/mK zachowują efektywność nawet pod ciężarem betonu. Montaż ciągłej warstwy izolacji zapobiega mostkom termicznym. W efekcie dom stoi suchy i ciepły przez dekady.

W domach energooszczędnych grubość XPS pod płytą fundamentową rośnie do 20-25 cm, by spełnić rygorystyczne standardy U=0,15 W/m²K. To nie tylko oszczędność na ogrzewaniu, ale też ochrona przed podciąganiem kapilarnym wilgoci. Płyty układa się na podsypce piaskowej, co równomiernie rozkłada obciążenia. Wyższa izolacja minimalizuje naprężenia termiczne w fundamencie. Inwestycja ta zwraca się w niższych rachunkach za energię.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Porównanie grubości XPS a izolacyjność

Na słabych gruntach 10 cm XPS daje opór cieplny R=3,3 m²K/W, co wystarcza w umiarkowanym klimacie. Przy 20 cm rośnie do R=6,7, a 30 cm zapewnia R=10 – idealne na mroźne zimy. Wyższa grubość zwiększa stabilność mechaniczną płyty fundamentowej. Płyty o takiej miąższości nie ulegają odkształceniom pod betonem. To klucz do długowieczności konstrukcji.

Grubość XPS a klasa gruntu pod płytą

Klasa gruntu pod płytą fundamentową decyduje o minimalnej grubości XPS, bo wpływa na nośność i wilgotność podłoża. Grunty klasy 1-2, jak piaski, wymagają 10-12 cm izolacji dla podstawowej ochrony termicznej. W klasie 3-4, na glinach średnio spoistych, grubość rośnie do 15-18 cm. Płyty fundamentowe na takich podłożach potrzebują grubszej warstwy, by uniknąć nierównomiernego osiadania. Badania geotechniczne podają dokładną klasyfikację.

Na gruntach klasy 5-6, słabych i organicznych, XPS pod płytą musi mieć 20-25 cm, co stabilizuje całą konstrukcję. Taka grubość kompensuje niską nośność, obciążając grunt nawet 5 razy mniej niż tradycyjne fundamenty. Płyty XPS układane ciągłą warstwą zapobiegają penetracji wilgoci. To pozwala na bezpieczną budowę domu jednorodzinnego bez dodatkowych pali. Wybór oparty na klasie gruntu minimalizuje ryzyko awarii.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

- Klasa 1-2: 10-12 cm XPS – stabilne piaski, niska wilgotność.

- Klasa 3-4: 15-18 cm – gliny, umiarkowana spoistość.

- Klasa 5-6: 20-25 cm – iły, torfy, wysoka kompresja.

Dla gruntów klasy 7-8 ekstremalna grubość 25-30 cm XPS staje się koniecznością pod płytą fundamentową. Te podłoża, pełne torfu czy namułów, wymagają maksymalnej izolacji mechanicznej i termicznej. Płyty o takiej miąższości rozkładają obciążenie równomiernie. Montaż na geowłókninie dodatkowo wzmacnia system. Dzięki temu płyta fundamentowa działa jak pływająca poduszka.

Grubość XPS na słabych gruntach fundamentowych

Na słabych gruntach fundamentowych płyta z XPS o grubości 20 cm okazuje się optimum, bo równoważy nośność i izolację. Takie podłoża, jak iły czy gliny nawodnione, osiadają pod tradycyjnymi fundamentami, powodując pęknięcia ścian. Płyta fundamentowa obciąża grunt minimalnie, a gruba izolacja XPS zapobiega temu całkowicie. Badania geotechniczne wskazują na potrzebę co najmniej 15 cm na takich gruntach. To podstawa bezpiecznej budowy.

Grubość 25 cm XPS na bardzo słabych gruntach zwiększa stabilność o 30-40%, według symulacji obciążeniowych. Płyty fundamentowe z taką izolacją wytrzymują cykle zamrażania-rozmrażania bez deformacji. Wilgoć nie przenika kapilarnie, chroniąc beton przed korozją zbrojenia. Montaż wielowarstwowy pozwala na idealne dopasowanie do nierówności. Dom stoi prosto latami.

W praktyce na słabych gruntach stosuje się XPS o wysokiej wytrzymałości na ściskanie, min. 300 kPa przy 20 cm grubości. To gwarantuje, że płyta fundamentowa nie ugnie się pod ciężarem budynku. Dodatkowa warstwa foli geosyntetycznej wzmacnia całość. Koszt rośnie, ale oszczędza na remontach. Wybór grubości to inwestycja w spokój.

Grubość XPS a głębokość przemarzania gruntu

Głębokość przemarzania gruntu w Polsce sięga 1,2-1,4 m na północy i wschodzie, co wymusza grubość XPS pod płytą co najmniej 15 cm dla izolacji pionowej i poziomej. Cieńsza warstwa nie zatrzyma mrozu, powodując pęcznienie gruntu pod fundamentem. Płyty XPS o 20 cm redukują głębokość przemarzania o połowę. Norma wymaga ciągłości izolacji wokół płyty fundamentowej. To chroni przed stratami ciepła.

Na terenach o głębokości przemarzania powyżej 1,4 m grubość XPS rośnie do 25 cm, szczególnie pod obwodem płyty. Izolacja ta minimalizuje naprężenia termiczne, zapobiegając rysom w betonie. Płyty fundamentowe z taką ochroną oszczędzają 20-30% energii na ogrzewanie w zimie. Montaż obejmuje też styki z ławami fundamentowymi. Efekt to suchy i ciepły dom.

W regionach górskich, gdzie przemarzanie przekracza 1,6 m, 30 cm XPS pod płytą staje się standardem. Taka grubość zapewnia R>9 m²K/W, blokując całkowicie mróz. Grunty spoiste puchną pod wpływem lodu, ale gruba izolacja temu zapobiega. Płyta fundamentowa pozostaje stabilna. To klucz dla trwałości konstrukcji.

Normy PN-EN dla grubości XPS pod płytą

Norma PN-EN 13164 określa wymagania dla XPS pod obciążeniem, z λ=0,030-0,035 W/mK niezależnie od grubości. Dla płyty fundamentowej minimalna grubość 10 cm musi spełniać wytrzymałość na ściskanie 200-500 kPa. Norma podkreśla ciągłą izolację termiczną i przeciwwilgociową. Płyty o 15-20 cm grubości gwarantują U<0,20 W/m²K. Zgodność z PN-EN zapewnia certyfikaty jakości.

PN-EN 13164 klasyfikuje XPS na klasy CS(10)-CS(700) pod względem ściskania, gdzie dla płyt fundamentowych CS(300) przy 20 cm to optimum. Norma wymaga testów na starzenie i wilgoć, co potwierdza trwałość izolacji. Grubość dobiera się do obliczeń strat ciepła wg PN-EN 12831. Płyty fundamentowe z normową izolacją przechodzą kontrole bez problemu. To podstawa akceptacji projektu.

- λ ≤ 0,035 W/mK – przewodzenie ciepła.

- CS ≥ 300 kPa – wytrzymałość pod betonem.

- Grubość min. 10 cm – dla R≥3 m²K/W.

Wymagania normy PN-EN rosną dla domów pasywnych, gdzie XPS pod płytą musi mieć 25-30 cm dla U=0,10 W/m²K. Norma uwzględnia obciążenie dynamiczne gruntu. Płyty o takiej specyfikacji nie tracą właściwości przez 50 lat. Montaż wg zaleceń normy zapewnia szczelność. Budynek zyskuje certyfikat efektywności.

Grubość XPS na gruntach wilgotnych pod płytą

Na gruntach wilgotnych pod płytą fundamentową grubość XPS powinna wynosić 20-25 cm, by blokować podciąganie kapilarne. Wysoki poziom wód gruntowych nasącza podłoże, zagrażając betonowi solami i korozją. Grubsze płyty tworzą barierę hydrologiczną, zachowując suchość izolacji. Badania geotechniczne mierzą poziom wód, decydując o miąższości. Płyta fundamentowa na takich gruntach wymaga drenażu uzupełniającego.

25 cm XPS na bardzo wilgotnych gruntach redukuje wilgotność pod płytą o 70%, według testów laboratoryjnych. Płyty o zamkniętych poryach nie chłoną wody, nawet pod ciśnieniem. Montaż z folią kubełkową wzmacnia ochronę pionową. Fundamentowa konstrukcja pozostaje nienaruszona. To ratuje przed kosztownymi naprawami.

Na gruntach bagiennych czy nad jeziorami 30 cm XPS staje się koniecznością pod płytą fundamentowej. Taka grubość zapobiega podmakaniu i pęcznieniu. Płyty układane na geowłókninie separują warstwy. Wilgoć spływa bokiem, nie wnikając w beton. Dom stoi stabilnie mimo warunków.

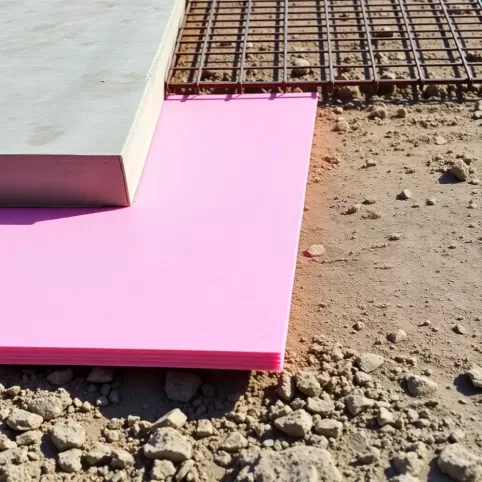

Montaż XPS o optymalnej grubości pod płytą

Montaż XPS pod płytą fundamentową zaczyna się od wyrównania podsypki piaskowej na 20-30 cm grubości. Płyty o zalecanej grubości 15-20 cm układa się na sucho, bez kleju, w warstwach przesuniętych o połowę. Szczeliny wypełnia się pianką poliuretanową, zapewniając ciągłość. Płyta fundamentowa zyskuje jednolitą izolację. Czas wykonania to 6-7 dni.

Na obwodzie XPS montuje się pionowo do 1 m wysokości, łącząc z izolacją ścian fundamentowych. Grubość 20 cm pozwala na łatwy docisk siatką zbrojeniową. Beton wylewa się w jednym rzucie, min. 15 cm miąższości. Płyty nie przesuwają się pod obciążeniem. To szybki i pewny proces.

Kroki montażu XPS

- Wyrównaj grunt i podsypkę zagęszczarką.

- Ułóż geowłókninę i folię przeciwwilgociową.

- Rozłóż płyty XPS w 1-2 warstwy, dociśnij.

- Wypełnij styki taśmą lub pianką.

- Zabezpiecz obrzeża przed wysuwaniem.

- Wylej beton z wibrowaniem.

Na słabych gruntach montaż wielowarstwowy XPS o 25 cm wymaga kotew lub siatki. Płyty fundamentowe z taką izolacją są odporne na ruchy gruntu. Pracownicy układają je sprawnie, minimalizując odpady. Gotowa płyta schnie równomiernie. Budowa postępuje bez przestojów.

Pytania i odpowiedzi: Jaka grubość XPS pod płytę fundamentową?

-

Jaka jest zalecana grubość XPS pod płytę fundamentową w domu jednorodzinnym?

W standardowych warunkach dla domów jednorodzinnych zalecana grubość płyt XPS wynosi 10–20 cm. Na słabych gruntach lub w miejscach o wysokiej wilgotności i głębokim przemarzaniu gruntów grubość zwiększa się do 25–30 cm, zgodnie z normami izolacyjności termicznej i badaniami geotechnicznymi.

-

Od czego zależy grubość izolacji XPS pod płytę fundamentową?

Grubość XPS zależy od klasy gruntu, głębokości wód gruntowych, głębokości przemarzania oraz norm izolacyjności termicznej (np. PN-EN 13164). Badania geologiczne są kluczowe do precyzyjnego doboru, aby zapobiec osiadaniu, zawilgoceniu i podciąganiu kapilarnemu wilgoci.

-

Czy XPS stosuje się tylko pod płytą fundamentową?

Nie, XPS montuje się nie tylko pod płytą, ale także na ławach fundamentowych i ścianach, zapewniając ciągłą izolację termiczną i przeciwwilgociową. To minimalizuje mostki termiczne i chroni konstrukcję na słabych gruntach.

-

Jakie normy regulują wybór grubości XPS pod płytę fundamentową?

Wybór grubości XPS musi spełniać normę PN-EN 13164, z współczynnikiem przewodzenia ciepła λ = 0,030–0,035 W/mK. Projekt budowlany oparty na badaniach gruntowych określa optymalną grubość dla efektywności izolacyjnej pod obciążeniem płyty.