XPS pod płytę fundamentową – cena 2026

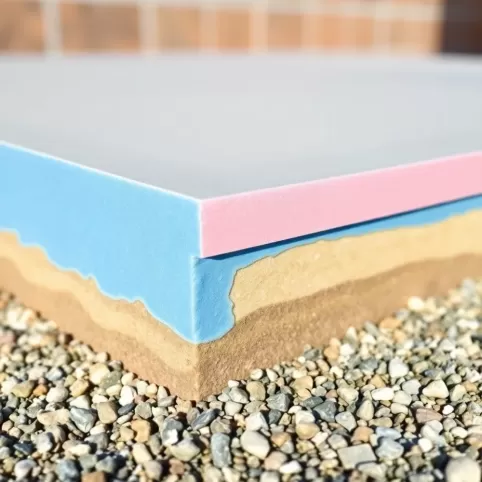

Budujesz fundamenty pod wymarzony dom i zastanawiasz się, ile naprawdę kosztuje solidna izolacja, która ochroni przed zimnem i wilgocią na lata. Płyty XPS o wytrzymałości 300 kPa i grubości 100 mm stają się standardem pod płytą fundamentową, bo łączą twardość z efektywną izolacją termiczną. W tym tekście przyjrzymy się ich kluczowym właściwościom, zaletom w praktyce, wytrzymałości na ściskanie, odporności na wilgoć, parametrom termicznym, montażowi z zakładką oraz cenom zależnym od wariantów, byś mógł szybko oszacować budżet.

- Właściwości XPS 300kPa 100mm pod płytę

- Zalety izolacji XPS pod fundament

- Wytrzymałość ściskania XPS 300kPa

- Odporność XPS na wilgoć pod płytę

- Parametry termiczne XPS 100mm

- Montaż XPS z zakładką pod wylewkę

- Cena XPS 100mm w zależności od parametrów

- Pytania i odpowiedzi: XPS pod płytę fundamentową – cena

Właściwości XPS 300kPa 100mm pod płytę

Płyty XPS o wytrzymałości 300 kPa i grubości 100 mm produkuje się z polistyrenu ekstrudowanego, co nadaje im wyjątkową jednorodność struktury komórkowej. Ten materiał wykazuje się zamkniętymi porami, wypełniającymi ponad 99 procent objętości, co blokuje przenikanie wody. Standardowe wymiary, takie jak 1200 x 600 x 100 mm, ułatwiają transport i układanie na dużych powierzchniach podłoża gruntowego. Powierzchnia płyt jest gładka i twarda, co zapobiega osiadaniu pod ciężarem wylewki betonowej. Ich krawędzie frezowane na zakładkę eliminują mostki termiczne podczas montażu.

W warunkach pod płytą fundamentową XPS 300 kPa sprawdza się dzięki zakresowi temperatur od -60°C do +70°C, obejmującymi polskie zimy i lata. Materiał nie traci właściwości mechanicznych nawet po wieloletnim obciążeniu. Gęstość ok. 32-35 kg/m³ zapewnia lekkość bez utraty sztywności. Płyty te są ekologiczne w produkcji, z niskim współczynnikiem przewodzenia ciepła na poziomie 0,11 W/mK. Ich opór cieplny wynosi dokładnie 0,90 m²K/W dla grubości 100 mm.

Porównanie z innymi grubościami

Grubość 100 mm to optimum dla płyt fundamentowych w domach jednorodzinnych, gdzie grunt bywa wilgotny. Cieńsze warianty, np. 80 mm, oferują niższy opór cieplny, co zwiększa straty ciepła. Grubsze, powyżej 120 mm, podnoszą koszty bez proporcjonalnych korzyści w standardowych warunkach gruntowych. Wybór 100 mm równoważy efektywność z ekonomią.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Zalety izolacji XPS pod fundament

Izolacja XPS pod płytą fundamentową minimalizuje straty ciepła przez grunt, co obniża rachunki za ogrzewanie nawet o 15-20 procent w sezonie zimowym. Materiał ten stabilizuje temperaturę wylewki, zapobiegając pęknięciom od naprężeń termicznych. Jego twardość chroni przed odkształceniami pod masą budynku, zapewniając równomierne rozłożenie obciążeń. XPS nie chłonie wilgoci, co zabezpiecza beton przed korozją i degradacją.

W praktyce płyty te przyspieszają prace budowlane dzięki łatwości cięcia i układania. Ich wysoka wytrzymałość pozwala na zastosowanie w gruntach o słabej nośności bez dodatkowego zagęszczania. Izolacja ta współpracuje z systemami podłogowymi na belkach lub bezpośrednio z wylewką. Długoterminowo XPS zachowuje parametry, nie wymagając konserwacji.

- Zmniejszone zużycie energii na ogrzewanie gruntu.

- Ochrona przed wilgocią i mrozem.

- Szybki montaż bez specjalistycznych narzędzi.

- Trwałość ponad 50 lat w warunkach gruntowych.

Kolejną korzyścią jest redukcja hałasu z gruntu, co poprawia komfort w domu. XPS tłumi drgania, szczególnie przy fundamentach blisko dróg.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

Wytrzymałość ściskania XPS 300kPa

Wytrzymałość na ściskanie 300 kPa oznacza, że płyta wytrzymuje nacisk ponad 30 ton na metr kwadratowy bez odkształceń powyżej 10 procent. Ten parametr klasyfikuje XPS jako materiał klasy 300 według normy EN 13164, idealny pod ciężar ścian nośnych i stropów. W testach laboratoryjnych próbki deformują się minimalnie nawet po 50 tysiącach cykli obciążenia. Dzięki temu fundament pozostaje stabilny przez dekady.

Pod płytą fundamentową obciążenie dynamiczne od wylewki betonowej nie przekracza 200 kPa, co daje zapas bezpieczeństwa. Materiał nie kruszy się ani nie pęka pod punktowymi naciskami narzędzi podczas wylewania. Jego struktura komórkowa rozprasza siły równomiernie. Wyższa klasa, np. 500 kPa, jest zbędna w budownictwie mieszkaniowym.

Testy wytrzymałościowe

- Ściskanie statyczne: 300 kPa przy 10% odkształceniu.

- Cykle dynamiczne: ponad 10^6 bez utraty właściwości.

- Obciążenie punktowe: odporność na 50 kN/m².

W gruntach gliniastych XPS 300 kPa zapobiega osiadaniu, współpracując z geowłókniną.

Odporność XPS na wilgoć pod płytę

Płyty XPS absorbują mniej niż 0,5 procent wilgoci wagowo nawet po zanurzeniu w wodzie przez 28 dni, zgodnie z normami. Zamknięte pory uniemożliwiają kapilarną migrację wody, co odróżnia je od wełny czy styropianu. Pod płytą fundamentową ten parametr chroni przed podmakaniem gruntu w okresach deszczowych. Materiał schnie błyskawicznie po ewentualnym zalaniu.

W warunkach gruntowych wilgotność dochodzi do 100 procent, ale XPS zachowuje 100 procent wytrzymałości mechanicznej. Nie rozwija pleśni ani grzybów, bo nie dostarcza pożywki mikroorganizmom. Jego odporność na mróz gwarantuje brak degradacji po cyklach zamrażania-rozmrażania. To kluczowe w Polsce, gdzie grunty nasiąkają wodą gruntową.

Porównując z innymi izolacjami, XPS przewyższa je w testach na paroprzepuszczalność w wilgotnych środowiskach. Układanie pod folią lub membraną wzmacnia efekt, ale nie jest obligatoryjne.

Parametry termiczne XPS 100mm

Współczynnik przewodzenia ciepła λD wynosi 0,11 W/mK dla płyt XPS 100 mm, co klasyfikuje je jako jeden z najlepszych materiałów izolacyjnych. Opór cieplny R = λ / grubość daje 0,90 m²K/W, wystarczający do spełnienia wymagań WT 2021 dla fundamentów. Przy powierzchni 100 m² podłogi izolacja ta ogranicza straty ciepła do 10-12 W/m² przy ΔT=30°C. Parametry te pozostają stabilne przez cały okres eksploatacji.

λD mierzony w suchych warunkach nie zmienia się pod wpływem wilgoci, w przeciwieństwie do otwartych struktur. Grubość 100 mm odpowiada izolacyjności 12 cm wełny mineralnej. W obliczeniach mostków termicznych współczynnik ψ spada poniżej 0,25 W/mK dzięki zakładkom.

| Parametr | Wartość | Znaczenie |

|---|---|---|

| λD | 0,11 W/mK | Przewodzenie ciepła |

| R | 0,90 m²K/W | Opór cieplny |

| U | 1,11 W/m²K | Współczynnik przenikania |

Montaż XPS z zakładką pod wylewkę

Montaż zaczyna się od wyrównania gruntu i zagęszczenia podsypki piaskowej na głębokość 30 cm. Płyty układa się na zakładkę, wklejając krawędzie pianką poliuretanową lub taśmą bitumiczną dla szczelności. Frezowane krawęzie o szerokości 2-3 cm eliminują szczeliny, minimalizując mostki termiczne. Całkowita powierzchnia pod płytą wymaga ciągłej warstwy bez przerw.

Cięcie płyt wykonuje się piłą ręczną lub elektryczną, uzyskując dokładne dopasowanie do obrysu fundamentu. Na styku ze ścianami stosuje się otuliny lub taśmy uszczelniające. Przed wylewką betonową układa się folię PE o gr. 0,2 mm. Czas montażu na 100 m² to 4-6 godzin dla dwóch osób.

- Przygotowanie podłoża: zagęszczenie do 98% Proctor.

- Układanie: od środka na zewnątrz, zakładka 10 cm.

- Uszczelnienie: pianka na łączeniach.

- Kontrola: poziomica i szczelinomierz.

Po montażu wylewka o gr. 10-15 cm wiąże się z XPS bez poślizgu dzięki chropowatości powierzchni.

Cena XPS 100mm w zależności od parametrów

Cena płyt XPS 100 mm o wytrzymałości 300 kPa oscyluje wokół 90-120 zł za m² w ofertach hurtowych z ostatnich miesięcy. Wpływają na nią parametry jak λD – warianty 0,034 W/mK dla PIR są droższe o 30 procent, ale XPS 0,11 W/mK wygrywa ceną i wodoodpornością. Standardowa płyta 0,72 m² kosztuje 65-85 zł/szt., zależnie od producenta i ilości. Zakup powyżej 50 m² obniża cenę o 10-15 procent.

Wariacje grubości: 80 mm taniej o 20 zł/m², 120 mm drożej o 25 zł/m². Wyższa wytrzymałość 500 kPa podnosi koszt o 15-20 procent, nie zawsze uzasadnione. Ceny transportu zależą od odległości – do 100 km gratis przy dużych zamówieniach. Orientacyjne stawki netto z jesieni 2023: 95 zł/m² dla 300 kPa.

Na wykresie widać porównanie cen w zależności od parametrów – XPS 300 kPa 100 mm to złoty środek pod względem kosztów i wydajności.

Pytania i odpowiedzi: XPS pod płytę fundamentową – cena

-

Jaka jest aktualna cena płyt XPS SYNTHOS 300k o grubości 100 mm pod płytę fundamentową?

Cena orientacyjna płyt XPS SYNTHOS 300k (wymiary 1200 x 600 x 100 mm) z ostatnich 30 dni wynosi około 50-70 zł za sztukę, w zależności od dostawcy, ilości i promocji. Zalecamy sprawdzenie aktualnej oferty u producenta lub dystrybutora ze względu na wahania rynkowe.

-

Od czego zależy cena izolacji XPS pod płytę fundamentową?

Cena zależy od grubości (np. 100 mm), wytrzymałości na ściskanie (300 kPa), marki (SYNTHOS), wymiarów płyty oraz ilości zamówienia. Dodatkowe czynniki to koszty wysyłki (często darmowa powyżej pewnej kwoty) i rabaty przy zakupie hurtowym.

-

Jakie parametry techniczne mają płyty XPS SYNTHOS 300k i jak wpływają na cenę?

Kluczowe parametry: λD = 0,11 W/mK, R = 0,90 m²K/W, odporność na ściskanie 300 kPa, zakres temperatur -60°C do +70°C, pełna wodoodporność. Wysoka jakość i krawędzie na zakładkę uzasadniają wyższą cenę w porównaniu do tańszych alternatyw.

-

Dlaczego XPS SYNTHOS 300k jest wart swojej ceny pod płytę fundamentową?

Płyty zapewniają stabilne podłoże, ochronę przed wilgocią i odkształceniami, szybki montaż dzięki gładkiej powierzchni i zakładkom. Renomowany producent gwarantuje trwałość, co minimalizuje koszty napraw w przyszłości.