Płyta fundamentowa: Zalety, Budowa i Kiedy Warto Ją Wybrać

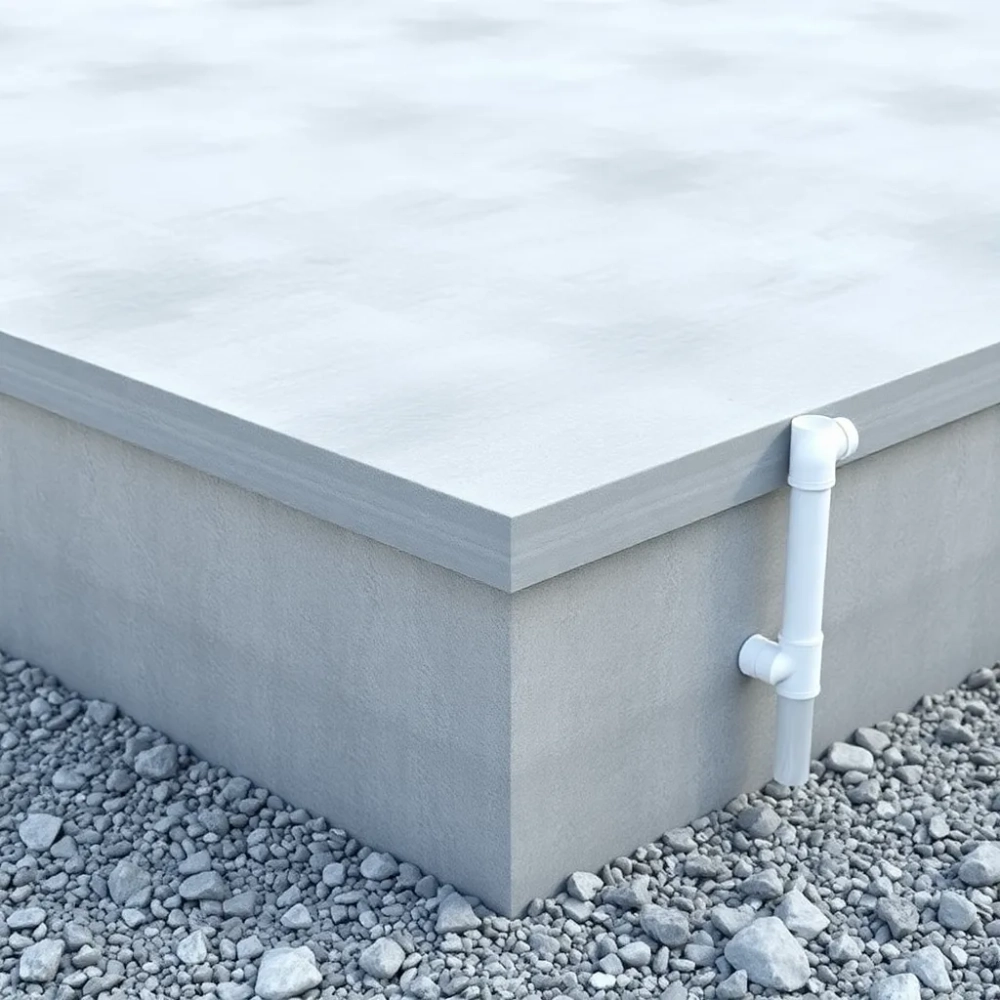

Wyobraź sobie solidny fundament, który nie tylko dźwiga ściany twojego domu, ale również aktywnie chroni go przed chłodem i wilgocią z gruntu – właśnie tym, w skrócie, jest nowoczesna płyta fundamentowa. To rozwiązanie konstrukcyjne zyskuje na popularności, stanowiąc jednolitą, żelbetową platformę, która rozkłada obciążenia budynku na większej powierzchni gruntu, często włączając w swoją strukturę efektywną izolację termiczną.

- Kiedy Warto Wybrać Płytę Fundamentową?

- Jak Powstaje Projekt Płyty Fundamentowej?

- Krok po Kroku: Budowa Płyty Fundamentowej

- Izolacja Termiczna i Hydroizolacja w Płycie Fundamentowej

Analizując rynek nowoczesnych rozwiązań fundamentowych, trudno nie zauważyć dynamicznego wzrostu zainteresowania technologią płytową, szczególnie w kontekście budownictwa energooszczędnego i pasywnego.

Poniższa tabela prezentuje orientacyjne porównanie kluczowych parametrów dla typowej płyty fundamentowej versus tradycyjnych ław i ścian fundamentowych dla domu jednorodzinnego o powierzchni zabudowy około 120 m², uwzględniając standardowe warunki gruntowe.

| Parametr | Płyta Fundamentowa (przykład) | Tradycyjne Ławy + Ściany Fundamentowe (przykład) |

|---|---|---|

| Średnia Grubość Konstrukcji Fundamentowej | 20-30 cm (płyta żelbetowa) + 10-30 cm (izolacja termiczna XPS) | 50-70 cm (ława) + 100-200 cm (ściana) + 10-15 cm (posadzka na gruncie) |

| Orientacyjny Czas Wykonania (po przygotowaniu podłoża) | 7-14 dni | 14-21 dni |

| Zużycie Betonu (orientacyjnie dla 120m²) | 25-35 m³ (B25/C20/25) | 30-40 m³ (B20/C16/20 - ławy i ściany) + 15-20 m³ (B15/C12/15 - chudziak i posadzka) |

| Zużycie Stali Zbrojeniowej (orientacyjnie dla 120m²) | 2500-4000 kg | 1000-2000 kg (ławy i ściany) |

| Zużycie Materiałów Izolacyjnych (term. i hydroizolacja) | Znaczące ilości (cała powierzchnia + krawędzie), wysoka jakość XPS, membrany PVC | Mniejsze ilości (ściany fundamentowe + posadzka), styropian/XPS, folie, masy bitumiczne |

| Potencjał Mostków Termicznych | Minimalny przy prawidłowym projekcie i wykonaniu | Większy, zwłaszcza na połączeniu ławy ze ścianą i ściany z posadzką |

Dane te unaoczniają kluczowe różnice w zużyciu materiałów, a co za tym idzie, kosztach oraz czasochłonności wykonania. Choć pozornie płyta może wymagać więcej betonu i stali na metry kwadratowe w porównaniu do samej ławy, eliminacja ścian fundamentowych i niższy nakład pracy na tradycyjne deskowanie, murarzowanie czy układanie chudziaka często bilansują, a nawet przechylają szalę korzyści w stronę płyty, zwłaszcza gdy dodamy koszt i efektywność izolacji termicznej zintegrowanej pod spodem.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Analiza powyższych parametrów to dopiero początek drogi do zrozumienia, dlaczego płyta fundamentowa stała się tak atrakcyjną opcją w nowoczesnym budownictwie. Jej specyfika, obejmująca zintegrowaną izolację termiczną oraz hydroizolację na całej powierzchni, otwiera zupełnie nowe możliwości w projektowaniu budynków o niemal zerowym zapotrzebowaniu na energię.

Podejście to wymaga jednak odmiennego spojrzenia na cały proces budowy – od badań geotechnicznych, przez projekt, aż po precyzyjne wykonanie na każdym etapie. Inwestycja w dokładny projekt i zastosowanie wysokiej jakości materiałów izolacyjnych zwraca się w postaci niższych rachunków za ogrzewanie i długowieczności konstrukcji wolnej od problemów z wilgocią czy przemarzaniem.

Kiedy Warto Wybrać Płytę Fundamentową?

Decyzja o wyborze rodzaju fundamentu to jeden z kluczowych momentów na wczesnym etapie projektowania domu, często niedoceniany przez inwestorów, skupionych na wyglądzie czy układzie pomieszczeń.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

To jak solidny garnitur skrojony na miarę dla konkretnego człowieka i jego potrzeb, tak fundament musi być "uszyty" na warunki panujące w danym miejscu i wymagania stawiane przez projektowany budynek.

Kiedy zatem "garnitur" w postaci żelbetowej płyty fundamentowej okazuje się najlepszym wyborem? Przede wszystkim, gdy mierzymy się z trudnymi warunkami gruntowymi, na przykład gruntami o niskiej nośności, takimi jak torfy, namuły czy nasypy niekontrolowane.

Tradycyjne ławy wymagałyby wówczas głębokiego posadowienia lub kosztownej wymiany znacznych ilości gruntu, podczas gdy płyta, rozkładając obciążenie na większej powierzchni, może sobie poradzić z takim podłożem efektywniej i ekonomiczniej.

Wyobraź sobie plac budowy, gdzie zamiast głębokiego, niepewnego wykopu, widzisz stosunkowo płytkie koryto wypełnione dobrze zagęszczonym kruszywem.

To często sceneria, w której płyta fundamentowa "czuje się" najlepiej, pozwalając uniknąć pułapek niestabilnego gruntu, na co natknął się pewien inwestor, próbując posadowić dom na tradycyjnych ławach tuż obok stawu – skończyło się na kosztownym wzmocnieniu podłoża, które płyta załatwiłaby znacznie prościej.

Wysoki poziom wód gruntowych to kolejny sygnał, że warto rozważyć płytę.

Kopanie głębokich wykopów pod ławy w takich warunkach często oznacza konieczność stałego odwadniania i ryzyko zalewania świeżego betonu, co negatywnie wpływa na jego wytrzymałość i trwałość.

Płyta, posadowiona często płycej lub nawet na poziomie gruntu, z odpowiednio zaprojektowanym drenażem pod spodem, minimalizuje te problemy.

Kiedy myślisz o budowie domu pasywnego lub energooszczędnego, płyta fundamentowa zintegrowana z grubą warstwą izolacji termicznej pod spodem staje się niemal naturalnym wyborem.

Eliminuje ona mostek termiczny na styku ścian fundamentowych z gruntem i posadzką, zapewniając jednolitą, ciepłą "podłogę", co ma kluczowe znaczenie dla osiągnięcia wysokich standardów termoizolacyjności i spełnienia wyśrubowanych wymogów Warunków Technicznych 2021.

Wykonanie izolacji pod całą powierzchnią płyty, często o grubości 20-30 cm lub więcej (np. XPS o wytrzymałości 300-500 kPa), tworzy niezwykle skuteczny parasol termiczny, co jest trudne, droższe i mniej efektywne do osiągnięcia przy tradycyjnych fundamentach.

Projekt domu bez piwnicy również sprzyja wyborowi płyty fundamentowej.

Gdy wszystkie kluczowe instalacje (ogrzewanie, wod-kan) prowadzone są w przestrzeni pod podłogą parteru, zastosowanie płyty z wbudowanymi przejściami instalacyjnymi ułatwia ich rozprowadzenie i integrację.

Płyta często skraca czas budowy fundamentu, eliminując etapy murowania ścian fundamentowych, co w harmonogramie budowy przekłada się na cenne dni.

Co prawda etap przygotowania podłoża pod płytę bywa czasochłonny i wymaga dużej precyzji (niwelacja terenu, wymiana gruntu, zagęszczenie), ale sam moment układania izolacji, zbrojenia i betonowania przebiega zazwyczaj bardzo sprawnie.

Można to porównać do sprintu po solidnym maratonie przygotowawczym.

Gdy planujemy dom o nietypowym kształcie lub znacznym metrażu, płyta fundamentowa również może okazać się korzystniejszym rozwiązaniem, rozkładając naprężenia równomiernie pod całą powierzchnią obiektu, co minimalizuje ryzyko nierównomiernego osiadania.

Przy rozległych parterowych domach, tradycyjne ławy wymagałyby skomplikowanego układu, podczas gdy płyta stanowi prostszą geometrycznie bazę.

Ostatnim, ale nie mniej ważnym czynnikiem, jest planowany sposób ogrzewania.

W przypadku systemów płaszczyznowych (ogrzewanie podłogowe, ścienne) zainstalowanie ich bezpośrednio w płycie fundamentowej (system grzewczej płyty fundamentowej) lub na jej powierzchni (w wylewce finalnej) jest bardzo naturalne i efektywne, wykorzystując masę płyty jako akumulatora ciepła.

Wszystko sprowadza się do rachunku ekonomicznego i inżynierskiego – wybór fundamentu powinien być świadomą decyzją opartą na badaniach geotechnicznych, analizie projektu budynku i planowanego systemu grzewczego, a nie na "bo sąsiad tak ma" czy "tak się zawsze robiło".

Płyta fundamentowa to nowoczesna, często droższa na start, ale zwracająca się w eksploatacji opcja, która zasługuje na poważne rozważenie.

Jak Powstaje Projekt Płyty Fundamentowej?

Stworzenie solidnego projektu płyty fundamentowej to proces wielowymiarowy, porównywalny do pracy dyrygenta orkiestry – musi zgrać różne "instrumenty" i "nuty", by powstała harmonijna całość.

Nie jest to coś, co można kupić "od ręki" w gotowym katalogu projektów typowych, choć niektóre biura oferują adaptacje.

Fundament musi być skrojony na miarę, bo każde miejsce budowy i każdy budynek są inne.

Pierwszym i absolutnie kluczowym elementem układanki jest badanie geotechniczne gruntu w miejscu planowanej inwestycji.

To absolutna podstawa, bo płyta fundamentowa, mimo swej zdolności do radzenia sobie z trudniejszym podłożem niż ławy, wciąż musi być zaprojektowana pod konkretne warunki – rodzaj gruntu, jego nośność, poziom wód gruntowych, ewentualne występowanie warstw ściśliwych.

Ignorowanie geotechniki jest jak budowanie zamku na piasku bez sprawdzenia, jak głęboko sięga piasek i czy pod nim nie ma czegoś solidniejszego; niestety, to wciąż częsty błąd inwestorów indywidualnych.

Na podstawie wyników badań geotechnicznych, architekt i przede wszystkim konstruktor przystępują do pracy.

Analizują obciążenia, jakie budynek (w tym ściany, stropy, dach, wyposażenie, a nawet śnieg i wiatr) będzie przekazywał na fundament.

Biorą pod uwagę rodzaj i wielkość obiektu – inny projekt będzie potrzebny dla parterowego bungalowu, inny dla dwukondygnacyjnego domu z dachem wielospadowym.

Ważne jest także ukształtowanie terenu; na skarpie czy pochyłości płyta będzie wymagała innych rozwiązań (np. podmurówki wyrównawczej) niż na płaskim terenie.

Centralnym punktem dokumentacji jest projekt konstrukcyjny płyty żelbetowej, który jest znacznie bardziej szczegółowy niż projekt ław fundamentowych w standardowych projektach typowych.

Składa się z wielu rysunków i opisów, które precyzyjnie określają każdy element.

Musimy tam znaleźć plan wykopu z dokładnymi wymiarami i rzędnymi, projekt szalunku (lub – co częstsze przy płytach – wskazanie na użycie systemowych elementów brzegowych pełniących funkcję szalunku traconego i izolacji), oraz co najważniejsze, szczegółowe rysunki zbrojenia.

Projekt zbrojenia płyty fundamentowej to esencja dokumentacji – określa średnice prętów, rozstaw siatek zbrojeniowych dolnych i górnych, sposób ich połączenia, a także wzmocnienia w miejscach pod ścianami nośnymi, słupami czy kominami, czyli tam, gdzie obciążenia są największe.

Typowy rozstaw prętów fi 12 co 15-20 cm w dwóch siatkach zbrojeniowych, połączonych strzemionami co 40-60 cm, to często spotykane rozwiązanie, ale wartości te są zawsze efektem indywidualnych obliczeń inżynierskich.

Do projektu dołączany jest projekt instalacji pod płytą – mowa tu o przebiegu kanalizacji sanitarnej, deszczowej oraz często rozprowadzeniu instalacji grzewczych (np. rur powietrza do rekuperatora czy przepustów dla instalacji elektrycznych/wodnych), które muszą być osadzone i zabezpieczone przed zalaniem betonem.

Planowane przejścia rurowe przez płytę muszą być dokładnie zaznaczone i zaprojektowane, z odpowiednim uszczelnieniem.

Indywidualne podejście do projektowania konstrukcji płyty fundamentowej ma kluczowe znaczenie.

Nie ma tu miejsca na "szablonowe" myślenie; inżynier musi uwzględnić każdy detal – od wytrzymałości betonu (zazwyczaj klasa minimum C20/25, często wyższa, np. C25/30), przez wymagane otuliny betonu (często 5-7 cm od spodu i z boków ze względu na kontakt z gruntem), po typ i grubość izolacji termicznej (XPS o określonej gęstości i wytrzymałości na ściskanie, np. 300-500 kPa, co najmniej 20 cm grubości).

Projekt musi zawierać opis techniczny, szczegółowo wyjaśniający założenia projektowe, zastosowane materiały, sposób przygotowania podłoża (wymiana gruntu, zagęszczenie – podając wymagany współczynnik zagęszczenia Is, często >0.97-0.98), a także wytyczne dotyczące samego betonowania (klasa betonu, konsystencja, metoda wibrowania, pielęgnacja betonu po wylaniu).

Prawidłowo wykonany projekt to inwestycja, która procentuje na każdym kolejnym etapie budowy, minimalizując ryzyko błędów wykonawczych, przyspieszając prace i gwarantując długotrwałą funkcjonalność i trwałość fundamentu.

Brak dokładnego projektu lub próba opierania się na "standardowych" rysunkach bez analizy konkretnych warunków to prosta droga do problemów – od pęknięć w płycie po zawilgocenie, które trudno usunąć.

Dobry projektant fundamentów płytowych to skarb na placu budowy.

Krok po Kroku: Budowa Płyty Fundamentowej

Budowa płyty fundamentowej, choć pozornie prostsza niż tradycyjny fundament, wymaga metodyczności i precyzji, którą najlepiej opisać, śledząc kolejne etapy prac – to jak śledzenie przepisu na skomplikowane danie; pominięcie choćby jednego kroku może zepsuć całość.

Zaczynamy od najbardziej oczywistego, ale fundamentalnego kroku – wytyczenia budynku przez uprawnionego geodetę.

To ten moment, gdy teoretyczny zarys z projektu staje się fizycznym konturem na placu budowy, a punkty osiowe i obrys zewnętrzne są precyzyjnie oznaczone palikami czy prętami z naciągami sznurka.

Po wytyczeniu przychodzi czas na prace ziemne – wykonanie płytkiego wykopu, zazwyczaj na głębokość pozwalającą usunąć warstwę humusu (ziemia roślinna, do 30-40 cm) i dotrzeć do nośniejszego gruntu rodzimego, o ile spełnia on wymagania projektu.

Jeśli badania geotechniczne wykazały obecność słabych, ściśliwych gruntów (wspomniane torfy, namuły), niezbędna jest ich wymiana na grunt o lepszych parametrach – często sięga się głębiej, wybierając nawet 1-2 metry materiału, który zastępuje się pospółką, piaskiem grubym lub tłuczniem.

W dnie tak przygotowanego "koryta" pod płytę, szczególnie na gruntach wilgotnych lub gdy wody gruntowe są blisko, kluczowe jest ułożenie systemu drenażowego.

Najczęściej są to perforowane rury drenażowe o średnicy 100-150 mm, otulone geowłókniną (aby zapobiec zamuleniu), ułożone w warstwie dobrze przepuszczalnego kruszywa i prowadzone do studzienek rewizyjnych (zazwyczaj w narożnikach) oraz docelowego odbiornika (np. studni chłonnej, rowu melioracyjnego).

Drenaż to taka cicha polisa ubezpieczeniowa przed kaprysami natury.

Następny etap to wypełnienie wykopu odpowiednim materiałem zasypowym – często jest to dobrze dobrana, czysta pospółka, która musi być układana warstwami (ok. 20-30 cm na warstwę) i intensywnie zagęszczana mechanicznie za pomocą zagęszczarek płytowych lub walców wibracyjnych.

Kluczem jest osiągnięcie wymaganego przez projekt stopnia zagęszczenia (współczynnik Is), co potwierdza się badaniami w terenie (np. sondą dynamiczną lub płytą VSS).

Solidnie zagęszczona podbudowa z kruszywa (często 30-60 cm grubości) to fundament pod właściwy fundament; nie może być na niej żadnych miękkich, niestabilnych miejsc.

Po wyrównaniu i ostatecznym zagęszczeniu podbudowy (jej górna warstwa musi być równa, z dokładnością do kilku milimetrów!), rozpoczyna się kluczowy dla energooszczędności etap – układanie izolacji termicznej pod płytą konstrukcyjną.

Najczęściej używa się do tego ekstrudowanego polistyrenu XPS, ze względu na jego niską nasiąkliwość i wysoką wytrzymałość na ściskanie (minimum 300 kPa, często 500 kPa lub więcej, w zależności od obciążeń) – te twarde, sztywne płyty układa się zazwyczaj na co najmniej dwie warstwy na zakładkę, o łącznej grubości od 20 cm do nawet 40 cm, w zależności od wymagań termicznych.

Na tak ułożonej warstwie izolacji (która jednocześnie pełni rolę szalunku "dennego") układana jest warstwa poślizgowa i hydroizolacja – najczęściej gruba folia budowlana lub specjalna membrana, np. PVC, która chroni izolację i samą płytę przed kapilarnym podciąganiem wilgoci z gruntu i wodą opadową.

Membranę należy układać ze szczelnymi zakładami, łącząc je specjalnymi taśmami lub zgrzewając, by stworzyć wodoszczelną wannę.

Równocześnie z układaniem izolacji poziomej, montuje się systemowe elementy brzegowe – to te gotowe "L-kształtne" kształtki wykonane zazwyczaj z XPS o wysokiej gęstości lub innych materiałów izolacyjnych, które pełnią potrójną funkcję: izolują termicznie krawędź płyty (eliminując mostek termiczny), stanowią szalunek dla wylewanego betonu, i pozwalają na precyzyjne wyznaczenie obrysu budynku.

Elementy te są ustawiane wzdłuż linii wytyczonych przez geodetę, spinane specjalnymi łącznikami (kolce, grzebienie), a ich połączenia klinowane i uszczelniane pianą, tworząc sztywną i izolowaną ramę.

Po zamontowaniu izolacji poziomej i brzegowej ramy, rozpoczyna się kluczowy i często najbardziej spektakularny etap – układanie zbrojenia.

Zgodnie z projektem, na specjalnych podkładkach dystansowych (aby zapewnić wymaganą otulinę betonu) układana jest dolna siatka zbrojeniowa (np. pręty fi 12 co 15 cm), następnie montowane są strzemiona lub gięte pręty dystansowe, a na nich układana jest górna siatka zbrojeniowa.

Szczególna uwaga poświęcana jest wzmocnieniom pod ścianami nośnymi i w narożnikach – tu prętów jest więcej i są ułożone w specyficzny sposób, by przejąć większe obciążenia; zaniedbanie tego etapu to jak zapomnienie o kręgosłupie konstrukcji.

W obrębie przygotowanego zbrojenia, zgodnie z projektem, układane są rury instalacji podposadzkowych – kanalizacji, przepusty kablowe/wodne.

Muszą być solidnie zamocowane do zbrojenia i zabezpieczone przed uszkodzeniem podczas betonowania, a przejścia przez płytę dokładnie uszczelnione.

Finalnym etapem jest betonowanie płyty.

Zamówiony beton (klasy zgodnie z projektem, np. C25/30, o odpowiedniej konsystencji) jest pompowany i rozprowadzany na całej powierzchni zbrojenia.

Niezbędne jest jego dokładne zagęszczenie za pomocą wibratorów buławowych lub listwowych, aby usunąć pęcherze powietrza i zapewnić pełne otulenie prętów zbrojeniowych.

Powierzchnia betonu jest następnie zacierana do gładkości, często z użyciem zacieraczek mechanicznych.

Po wylaniu betonu, równie ważny jest proces jego pielęgnacji, który trwa zazwyczaj co najmniej 7-10 dni.

Polega na utrzymaniu odpowiedniej wilgotności świeżego betonu, aby zapobiec zbyt szybkiemu odparowywaniu wody i powstawaniu rys skurczowych; beton przykrywa się folią, matami słomianymi lub zrasza wodą – to kluczowe dla osiągnięcia pełnej wytrzymałości i trwałości żelbetowej płyty fundamentowej.

Cały proces wymaga zgranej ekipy, doświadczenia w pracach żelbetowych i ścisłego trzymania się projektu oraz zaleceń technologa betonu.

Izolacja Termiczna i Hydroizolacja w Płycie Fundamentowej

Integracja izolacji termicznej i hydroizolacji z konstrukcją płyty fundamentowej to cecha definiująca nowoczesne podejście do budownictwa energooszczędnego i pasywnego.

To właśnie te warstwy, sprytnie wkomponowane pod i wokół konstrukcji żelbetowej, decydują o tym, czy nasz dom będzie ciepły od podłogi po dach, czy też zimno i wilgoć będą podchodzić od spodu, tworząc niechciane mostki termiczne i strefy zawilgocenia.

Nie da się ukryć, że izolowanie płyty fundamentowej to zadanie bardziej kompleksowe i kosztowne niż ocieplenie tradycyjnych ścian fundamentowych, ale korzyści są nieporównywalne, bo rozwiązujemy problem utraty ciepła i zawilgocenia u samego źródła – styku budynku z gruntem, a jak mówi stare porzekadło: "co masz zrobić dzisiaj, zrób od razu dobrze na etapie fundamentów, bo później będzie drożej i trudniej".

Pierwsza linia obrony termicznej to warstwa izolacji ułożona bezpośrednio pod konstrukcją żelbetowej płyty.

Jak już wspomniano, królują tu płyty z ekstrudowanego polistyrenu XPS – materiału o zamkniętej strukturze komórkowej, charakteryzującego się niskim współczynnikiem przewodzenia ciepła (lambda λ zazwyczaj 0.030-0.035 W/mK) oraz minimalną nasiąkliwością, co jest absolutnie kluczowe, gdy materiał ma leżeć bezpośrednio na gruncie lub w strefie wód gruntowych.

Alternatywnie stosuje się spienione szkło komórkowe (λ ok. 0.04-0.05 W/mK), materiał droższy, ale wyjątkowo trwały i całkowicie niepalny oraz nienasiąkliwy, choć rzadziej spotykany w domach jednorodzinnych.

Grubość tej warstwy izolacji termicznej pod płytą jest efektem obliczeń cieplnych projektanta, ale w budownictwie energooszczędnym to zazwyczaj minimum 20 cm, w pasywnym często 25-30 cm, a nawet więcej.

Płyty XPS o odpowiedniej wytrzymałości (np. 300, 500, a pod większymi obciążeniami nawet 700 kPa) układa się zazwyczaj na zakładkę w dwóch lub trzech warstwach, by wyeliminować mostki termiczne na stykach.

Każdy milimetr szczeliny w izolacji pod płytą to potencjalna droga ucieczki ciepła.

Równie ważna, o ile nie ważniejsza, jest izolacja termiczna krawędzi fundamentu płytowego.

To właśnie na brzegach, gdzie płyta styka się z powietrzem zewnętrznym i dalej przechodzi w ścianę zewnętrzną budynku, istnieje największe ryzyko powstania liniowego mostka termicznego, przez który "ucieka" najwięcej ciepła.

Wspomniane systemowe elementy brzegowe w kształcie litery L, wykonane również z grubych płyt XPS (np. 10-15 cm grubości ściany pionowej i 20-30 cm poziomej części wchodzącej pod płytę), eliminują ten problem, tworząc ciągłą warstwę izolacji termicznej przechodzącą płynnie z płaszczyzny pod płytą na płaszczyznę ściany zewnętrznej nad nią.

Ich precyzyjny montaż, klinowanie i uszczelnianie styków (pianą poliuretanową o zamkniętej strukturze komórkowej) jest kluczowe dla skuteczności tego rozwiązania – bywa, że niechlujny montażniweluje częściowo zalety tej technologii.

Teraz przejdźmy do hydroizolacji – parasola chroniącego przed wodą z gruntu.

W przypadku płyty fundamentowej, hydroizolacja najczęściej układana jest *nad* warstwą izolacji termicznej, bezpośrednio pod płytą żelbetową.

Stosuje się tu różne materiały – najczęściej są to grube, wzmacniane folie budowlane (minimalna grubość i wytrzymałość określone w projekcie, często powyżej 0.5-1 mm), membrany PVC (bardzo trwałe i szczelne, wymagające zgrzewania), rzadziej membrany bentonitowe (aktywujące się pod wpływem wody) czy specjalne masy bitumiczne.

Rolą hydroizolacji jest stworzenie wodoszczelnej "wanny" w obrębie całego obrysu fundamentu, która uniemożliwi przenikanie wody gruntowej (zarówno tej w formie ciekłej, jak i tej podciąganej kapilarnie) do warstwy izolacji termicznej i dalej do betonu płyty.

Membrana musi być ułożona niezwykle starannie, z zachowaniem odpowiednich, szczelnych zakładów (min. 10-15 cm), a wszystkie styki muszą być trwale połączone – czy to za pomocą specjalnych taśm dwustronnie klejących, zgrzewania (przy membranach PVC), czy dedykowanych systemów klejenia.

Przejścia rurowe przez płytę (kanalizacja, przepusty) to newralgiczne punkty, które wymagają zastosowania specjalnych kołnierzy uszczelniających zintegrowanych z membraną hydroizolacyjną; brak szczelności w tych miejscach to prosta droga do poważnych problemów z zawilgoceniem w przyszłości, bo woda "znajdzie" każdą nieszczelność, dosłownie jak w powiedzeniu o kropelce drążącej skałę.

Zarówno izolacja termiczna, jak i hydroizolacja, muszą być chronione podczas kolejnych etapów budowy, zwłaszcza podczas układania zbrojenia i betonowania – ostre krawędzie prętów czy uderzenia łopatą mogą łatwo uszkodzić delikatne warstwy, niwecząc ich funkcję.

Często stosuje się dodatkową warstwę ochronną na hydroizolacji, np. w postaci cienkiej wylewki betonowej (kilka cm), przed rozpoczęciem prac zbrojarskich.

Prawidłowe zaprojektowanie i wykonanie warstw izolacyjnych w płycie fundamentowej to klucz do zapewnienia wysokiej energooszczędności, komfortu cieplnego (ciepła podłoga!) i długowieczności budynku wolnego od problemów z wilgocią i pleśnią – to inwestycja, która chroni Twój dom od samego spodu przez dekady.

Lokalne zaszczędności na grubości izolacji czy jakości membrany hydroizolacyjnej potrafią zemścić się szybciej niż się tego spodziewamy.

Przedstawienie danych w formie wykresu może dodatkowo zilustrować rozkład kosztów lub czasochłonności poszczególnych etapów budowy płyty fundamentowej. Oto przykład, ilustrujący orientacyjny rozkład kosztów materiałów w procentach.