Płyta fundamentowa krok po kroku 2025 - kompletny przewodnik budowy

Budowa własnego domu to podróż pełna wyzwań, gdzie każdy etap wymaga precyzji i zrozumienia, a fundament to przecież serce przyszłej konstrukcji. Zastanawiasz się pewnie, jak wygląda budowa Płyta fundamentowa krok po kroku? Otóż, to proces, który w swojej istocie jest jasno zdefiniowany i obejmuje pięć kluczowych etapów, od wstępnych prac ziemnych po warstwy izolacyjne, tworzących trwałą i stabilną podstawę Twojego marzenia o domu. Solidna płyta fundamentowa to nie tylko kwestia nośności, ale i komfortu termicznego oraz ochrony przed wilgocią przez dziesięciolecia.

- Przygotowanie terenu i wytyczenie płyty fundamentowej

- Wykonanie warstwy drenażowej i podbudowy

- Zbrojenie i betonowanie płyty

- Instalacja izolacji termicznej płyty

- Układanie izolacji przeciwwilgociowej

| Cecha | Pospółka Piaskowa (np. 0-30mm) | Kamień Drobnoziarnisty (np. kruszywo 4-16mm) |

|---|---|---|

| Orientacyjny Koszt Materiału (za tonę) | ok. 40 - 70 PLN | ok. 80 - 130 PLN |

| Łatwość Zagęszczenia Mechanicznego | Wysoka, przy odpowiedniej wilgotności | Umiarkowana do niska, wymaga wprawy i sprzętu |

| Podciąganie Kapilarne Wilgoci | Możliwe, zależne od składu i zagęszczenia | Minimalne lub brak |

| Ochrona Przed Szkodnikami Ziemnymi | Ograniczona | Wyższa bariera mechaniczna |

| Nośność Warstwy po Zagęszczeniu | Dobra przy prawidłowym wykonaniu | Zazwyczaj wyższa |

Kamień, mimo że technicznie może oferować lepsze parametry w aspekcie hydroizolacyjnym i mechanicznym – eliminując ryzyko podciągania kapilarnego wilgoci z gruntu – jest mniej chętnie wybierany przez większość inwestorów.

Zniechęca blisko dwukrotnie wyższy koszt materiału oraz wyzwania związane z jego prawidłowym zagęszczeniem, co wymaga większego doświadczenia ekipy i zastosowania cięższego sprzętu.

Wybór pospółki piaskowej stał się swego rodzaju rynkowym standardem, gdzie priorytetem jest optymalizacja kosztów i czasu realizacji, przy jednoczesnym spełnieniu wymagań projektowych dotyczących nośności.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

W rzadkich przypadkach, na terenach o szczególnie wysokim poziomie wód gruntowych lub specyficznych wymaganiach projektowych, decyzja o użyciu kamienia może być uzasadniona pomimo dodatkowych nakładów.

Niezależnie od wyboru, prawidłowe zagęszczenie tej warstwy do wymaganej gęstości (często wskaźnik zagęszczenia Is ≥ 0.97-0.98) jest absolutnie krytyczne dla uniknięcia osiadania i zapewnienia stabilności całej konstrukcji fundamentu.

Przygotowanie terenu i wytyczenie płyty fundamentowej

Zanim na działce pojawi się jakakolwiek maszyna budowlana na poważnie, czeka nas kluczowy, wstępny etap prac, którego nie można lekceważyć – odpowiednie przygotowanie podłoża pod przyszłą płytę fundamentową.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

Płyta fundamentowa, by spełniała swoją rolę przez lata, musi spocząć na podłożu jednorodnym, nośnym i starannie wyrównanym; żadne odstępstwa tu nie wchodzą w grę, niczym w precyzyjnym mechanizmie zegarowym.

Pierwszym, obligatoryjnym krokiem jest usunięcie wierzchniej, organicznej warstwy gruntu, powszechnie znanej jako humus; to gleba o zmiennym składzie i niskiej nośności, której pozostawienie skutkowałoby nierównomiernym osiadaniem konstrukcji, a tego byśmy z pewnością nie chcieli.

Grubość warstwy humusu do usunięcia zależy od specyfiki terenu i może wahać się od typowych 20-30 cm do nawet 50 cm lub więcej w przypadku gruntów torfowych czy bardzo urodzajnych; projekt geotechniczny powinien wskazać dokładną głębokość, do której należy kopać.

Usunięcie humusu wykonuje się zazwyczaj przy użyciu koparki; operator musi być precyzyjny, aby nie naruszyć zbyt głęboko gruntu nośnego znajdującego się poniżej.

Usunięty materiał trzeba albo wywieźć z działki, co generuje koszty utylizacji (ceny mogą być różne, np. 50-100 PLN za m3), albo składować na jej terenie w miejscu wskazanym w projekcie, tworząc tzw. nasyp technologiczny, który można później wykorzystać np. do niwelacji terenu ogrodu.

Po usunięciu warstwy humusu, powierzchnia wykopu powinna być wstępnie wyrównana; czasem na tym etapie okazuje się, że pod humusem zalegają inne grunty nienadające się pod fundament, jak np. miękki, plastyczny ił czy słabe nasypy niekontrolowane, co wymusza dalsze korygowanie głębokości lub technologii, często w porozumieniu z projektantem i geotechnikiem.

Następnie przychodzi czas na precyzyjne wytyczenie obrysu przyszłej płyty fundamentowej oraz osi budynku; tę pracę zleca się geodecie uprawnionemu.

Geodeta, na podstawie projektu zagospodarowania terenu i projektu architektoniczno-budowlanego, przenosi punkty charakterystyczne budynku z papieru do rzeczywistości terenowej.

Używa do tego specjalistycznego sprzętu pomiarowego, jak teodolity elektroniczne czy systemy GNSS (GPS), wbijając na placu budowy paliki i wznosząc ławy drutowe w pewnej odległości od obrysu płyty, które posłużą wykonawcom do późniejszego napięcia sznurków i określenia dokładnego położenia krawędzi i osi konstrukcyjnych.

Wytyczenie musi być wykonane z bardzo wysoką dokładnością, rzędu 1-2 cm; każde większe odstępstwo może prowadzić do poważnych problemów na dalszych etapach budowy, jak choćby niewspółosiowość ścian.

Koszty usług geodety związane z wytyczeniem budynku na działce to zazwyczaj kwota od 1500 do 3000 PLN, w zależności od lokalizacji i złożoności projektu.

Czas potrzebny na usunięcie humusu i wstępne wyrównanie terenu pod typowy dom jednorodzinny o powierzchni zabudowy np. 100-150 m2 wynosi zazwyczaj od jednego do trzech dni roboczych, zakładając sprzyjające warunki gruntowe i pogodowe.

Samo wytyczenie geodezyjne to kwestia kilku godzin pracy geodety, jednak terminy ich dostępności mogą być różne, co warto zaplanować z wyprzedzeniem.

W tym stadium prac należy również uwzględnić wszelkie istniejące na działce instalacje podziemne, jak rury kanalizacyjne czy kable energetyczne, aby ich nie uszkodzić podczas kopania; informacje o ich lokalizacji powinny znajdować się na mapie zasadniczej i w projekcie.

Jeżeli na działce znajdują się drzewa lub inne przeszkody kolidujące z obrysem budynku lub dojazdem, trzeba je usunąć na tym wczesnym etapie, pamiętając o ewentualnych pozwoleniach na wycinkę.

Przygotowanie terenu to fundament dla fundamentu – jeśli ten etap zostanie wykonany niedbale, nawet najlepiej zaprojektowana płyta fundamentowa może sprawiać problemy w przyszłości, niczym zły start w maratonie, który przesądza o końcowym wyniku.

Jednostka doświadczenia mówi, że często oszczędności szuka się na samym początku, wybierając niedoświadczonych wykonawców do prac ziemnych lub pomijając wytyczenie przez geodetę, co bywa pułapką; błędy na tym etapie są kosztowne w naprawie.

Warto zainwestować w profesjonalne usługi już na tym etapie, by mieć pewność, że podłoże jest gotowe na przyjęcie tak ważnej konstrukcji, jaką jest Płyta fundamentowa.

Zapewnienie odpowiedniego nachylenia terenu wokół wykopu również ma znaczenie, by podczas opadów deszczu woda nie zalewała świeżo przygotowanego podłoża i nie niszczyła pracy włożonej w wyrównanie.

Pamiętajmy o sprawdzeniu poziomu wód gruntowych na działce, szczególnie po obfitych deszczach; wysoki poziom wód może wymagać dodatkowych działań, takich jak czasowe odwodnienie wykopu lub zmiany w projekcie warstwy drenażowej.

Dobrze przygotowany teren i precyzyjnie wytyczony obrys to gwarancja, że kolejne kroki w procesie budowy płyty fundamentowej przebiegną sprawnie i zgodnie z planem.

Narzędzia takie jak niwelator laserowy mogą pomóc wykonawcom w codziennej kontroli wysokości i spadków na wyrównanej powierzchni, uzupełniając precyzyjne punkty odniesienia pozostawione przez geodetę.

Koordynacja pracy operatora koparki z geodetą jest kluczowa, by unikać niepotrzebnych przekopów lub niedokopów, które później trzeba poprawiać ręcznie, co zwiększa czas i koszty.

Nierównomierne usunięcie humusu, pozostawienie jego fragmentów lub zasypanie wykopu niewłaściwym materiałem to prosta droga do problemów ze statecznością konstrukcji, której fundamentowa płyta ma być wizytówką stabilności.

To, co wydaje się prostym "skopaniem dołka", w rzeczywistości jest złożonym procesem wymagającym wiedzy, doświadczenia i odpowiedniego sprzętu, gdzie precyzja jest ważniejsza niż pośpiech.

Dbając o ten początkowy etap, inwestor minimalizuje ryzyko późniejszych usterek budynku, takich jak pękanie ścian czy nierównomierne osiadanie posadzki, co przekłada się na spokój ducha i niższe koszty eksploatacji w przyszłości.

Prawidłowe przygotowanie terenu pod budowę płyty fundamentowej to inwestycja w długowieczność całego budynku, często niedoceniana w pędzącej rzeczywistości budowlanej, ale fundamentalna dla sukcesu projektu.

Można by rzec, że to jest moment, gdy papierowy projekt styka się z realnym gruntem i wszelkie jego niespodzianki; doświadczona ekipa potrafi te niespodzianki minimalizować.

Warto przed rozpoczęciem prac upewnić się, że wszelkie pozwolenia budowlane i zgłoszenia zostały dopełnione, aby uniknąć nieprzyjemnych niespodzianek w postaci kontroli nadzoru budowlanego.

Końcowy efekt przygotowania terenu powinien być tak gładki i spójny, jak powierzchnia dobrze utwardzonej drogi, wolny od luźnych kamieni, korzeni i innych zanieczyszczeń, gotowy na przyjęcie kolejnych warstw.

Wykonanie warstwy drenażowej i podbudowy

Po precyzyjnym przygotowaniu i wyrównaniu podłoża, na placu budowy następuje kluczowy moment – rozpoczęcie budowy warstwy drenażowo-podkładowej, która stanowi bezpośrednie podparcie dla przyszłej płyty fundamentowej.

To ta warstwa przejmuje obciążenia z budynku i rozkłada je na większą powierzchnię gruntu nośnego, a także pełni funkcję drenażową, odprowadzając wodę z pod płyty i zapobiegając podciąganiu kapilarnemu.

Najczęściej wykonuje się ją z pospółki piaskowej, czyli mieszaniny piasku i żwiru o granulacji 0-30 mm lub 0-40 mm; jest to materiał stosunkowo łatwy w pozyskaniu i obróbce.

Główną zaletą pospółki jest jej podatność na zagęszczenie mechaniczne przy użyciu odpowiedniej zagęszczarki; pozwala to szybko i efektywnie osiągnąć wymaganą gęstość.

Alternatywą dla pospółki, wskazaną przez niektórych projektantów ze względu na lepsze parametry drenażowe i mechaniczną odporność, jest kamień o drobnej granulacji, np. kruszywo łamane 4-16 mm lub 8-16 mm.

Zaletą kamienia pozostaje brak podciągania kapilarnego wilgoci oraz zapewnienie pełniejszej ochrony przed szkodnikami ziemnymi próbującymi przedostać się przez fundament, niczym solidna zbroja dla podłoża.

Niestety, podbudowa wykonana z kamienia jest zazwyczaj przynajmniej o połowę droższa w porównaniu z pospółką piaskową, a w niektórych regionach ta różnica może być nawet większa, sięgając 2-3 razy.

Dodatkową niedogodnością w przypadku kamienia są potencjalne problemy w jego zagęszczeniu, które wymagają cięższego sprzętu i większej liczby przejazdów, co również podnosi koszty i wydłuża czas pracy.

Z tych względów, mimo technicznych zalet kamienia, niewielu inwestorów decyduje się na to rozwiązanie w standardowych warunkach gruntowych; pospółka pozostaje królową placu budowy w tej kategorii.

Grubość warstwy drenażowo-podkładowej nie jest stała; jest ona uzależniona od specyfiki płyty fundamentowej, warunków gruntowych, strefy przemarzania oraz projektu i z reguły dochodzi do 30-80 cm, choć w trudniejszych warunkach może być nawet większa.

Materiał dowozi się na plac budowy samochodami ciężarowymi i rozprowadza warstwami o grubości nie większej niż 15-20 cm przed każdym etapem zagęszczania.

Każdą warstwę zagęszcza się wielokrotnie; do tego celu stosuje się ciężkie zagęszczarki wibracyjne (stopowe lub płytowe) lub walce, w zależności od skali przedsięwzięcia i użytego materiału.

Wskaźnik zagęszczenia, który musi być osiągnięty (zazwyczaj Is >= 0.97 dla warstw poniżej 1m pod posadzką), potwierdza się badaniami geotechnicznymi; czasem inwestor jest proszony o wykonanie takich badań, np. badanie płytą VSS.

Wilgotność pospółki ma kluczowe znaczenie dla efektywności zagęszczania; materiał nie może być ani zbyt suchy (będzie pylił i nie osiągnie gęstości), ani zbyt mokry (wibracje spowodują "płynięcie" materiału).

Jeśli pospółka jest zbyt sucha, przed zagęszczaniem należy ją delikatnie polać wodą; jeśli jest zbyt mokra, trzeba poczekać, aż przeschnie, co może opóźnić prace, i o czym warto pamiętać, planując prace w okresach deszczowych.

Po starannym wykonaniu i zagęszczeniu głównej warstwy drenażowo-podkładowej, można przystąpić do wylania podkładu z chudego betonu (nazywanego "chudziakiem" lub betonem podkładowym).

Podkład z chudego betonu to warstwa betonu o niskiej klasie wytrzymałości, np. C8/10 (dawne B10) lub C12/15 (dawne B15), która tworzy sztywną, równą i czystą powierzchnię roboczą pod dalsze etapy, takie jak układanie izolacji czy zbrojenia.

Grubość chudego betonu jest z reguły standardowa i wynosi 10–15 cm, co jest wartością wystarczającą do spełnienia jego funkcji technicznej jako warstwy wyrównawczej i ochronnej.

Podkład z chudego betonu często pełni też rolę tymczasowej bariery przeciwwilgociowej od gruntu, choć nie zwalnia to z konieczności zastosowania docelowej izolacji przeciwwilgociowej, co opiszemy w dalszej części.

Wylanie chudziaka jest stosunkowo szybkie; beton dostarcza się na plac budowy gruszką i rozprowadza ręcznie lub mini-koparką, a następnie wyrównuje łatami do odpowiedniego poziomu; nie wymaga to skomplikowanego zbrojenia ani zaawansowanego wibrowania, jak beton konstrukcyjny.

Czas potrzebny na wykonanie warstwy drenażowej i podbudowy zależy od jej grubości i powierzchni płyty, ale dla domu jednorodzinnego trwa zazwyczaj od 2 do 5 dni, wliczając dostawy materiału i prace zagęszczające.

Koszt materiałów (pospółka, chudziak) oraz robocizny za m2 zagęszczonej podbudowy może wynosić od 50 do 100 PLN/m2 dla pospółki i ok. 10-20 PLN/m2 za chudziak, oczywiście są to szacunkowe wartości, zależne od regionu i cen kruszyw/betonu.

To etap, na którym precyzja wykonania jest nagradzana, a pośpiech karany; nierównomierne zagęszczenie czy niedokładne wylanie chudziaka zemści się podczas dalszych prac, wpływając na geometrię płyty i grubość warstw izolacji.

Warto też wspomnieć, że warstwa podbudowy jest kluczowa dla ochrony płyty fundamentowej przed skutkami wysadzin mrozowych, szczególnie na gruntach wysadzinowych; jej odpowiednia grubość poniżej poziomu przemarzania minimalizuje to ryzyko.

Całość prac nad warstwą drenażową i podbudową powinna być potwierdzona wpisem w dzienniku budowy oraz, jeśli projekt tego wymaga, stosownymi badaniami geotechnicznymi.

Od jakości wykonania tej warstwy zależy w dużej mierze równomierne obciążenie podłoża gruntowego, co przekłada się na stabilność całego budynku, a jak wiadomo, stabilny fundament to stabilny dom.

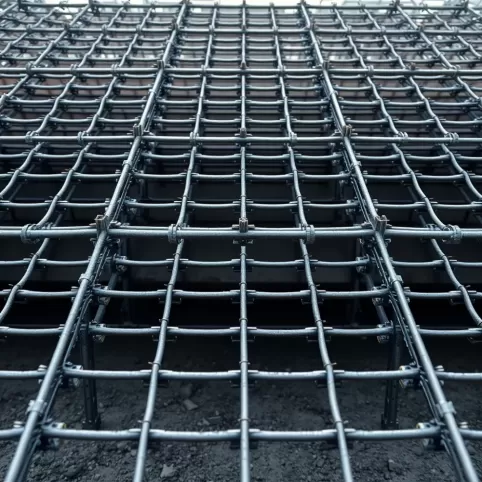

Zbrojenie i betonowanie płyty

Po przygotowaniu idealnie równej i zagęszczonej podbudowy, zazwyczaj wykończonej warstwą chudego betonu, przechodzimy do kręgosłupa konstrukcyjnego płyty fundamentowej – jej zbrojenia i kluczowego etapu wylewania betonu.

Zbrojenie to sieć prętów stalowych zatopionych w betonie, które przenosi siły rozciągające, których beton, będący materiałem kruchym w strefie rozciągania, samodzielnie by nie udźwignął, działając niczym wewnętrzne muskuły płyty.

Prace nad zbrojeniem należy wykonać zgodnie z kompletnym i szczegółowym projektem konstrukcyjnym, który precyzyjnie określa średnice i klasy stali (np. A-IIIN, B500SP), rozstaw prętów, sposób łączenia (zakłady, spawanie), oraz wszelkie dodatkowe wzmocnienia w miejscach szczególnych, niczym mapa skarbów dla ekipy zbrojarskiej.

Typowe zbrojenie płyty fundamentowej pod dom jednorodzinny to siatka dolna i górna, wykonana z gotowych siatek zbrojarskich (np. siatka Q188, Q283 - gdzie Q oznacza siatkę ze stali żebrowanej o średnicy 6mm lub 8mm i oczku 15x15cm) lub układane z pojedynczych prętów.

Niezbędne jest zachowanie odpowiedniej otuliny betonowej, czyli minimalnej warstwy betonu chroniącej stal zbrojeniową przed korozją; typowo wynosi ona 3-5 cm i zapewniają ją specjalne podkładki dystansowe wykonane z tworzywa sztucznego lub betonu (popularne "grzybki" czy "krążki").

Szczególną uwagę należy zwrócić na zbrojenie płyty fundamentowej w miejscach, w których mają stanąć ściany nośne; pod tymi elementami konstrukcja płyty jest najbardziej obciążona i narażona na momenty zginające i siły ścinające.

W projekcie pod ściany nośne często przewidziane są dodatkowe, zagęszczone zbrojenia dolne (np. dodatkowe pręty pod siatką dolną) oraz, w zależności od obciążeń i rozpiętości, również dodatkowe zbrojenia górne czy tzw. kosze zbrojeniowe w punktach skupienia sił, np. pod słupami czy narożnikami.

Idea zbrojenia dolnego pod ścianami nośnymi jest taka, by przeciwdziałać zginaniu płyty w dół pod wpływem ciężaru ścian i dachu; inaczej wykonuje się zbrojenie w strefach "międzyściennych", gdzie mogą wystąpić momenty ujemne i naprężenia rozciągające w górnej części płyty, co wymaga solidnego zbrojenia górnego.

Przygotowanie szalowania, czyli formy wyznaczającej zewnętrzny obrys i wysokość płyty, to kolejny precyzyjny etap; szalowanie wykonuje się zazwyczaj z desek, sklejki lub specjalistycznych systemów deskowania, pamiętając o uszczelnieniu połączeń.

Grubość płyty fundamentowej, podawana w projekcie, wynosi zazwyczaj od 17 do 30 cm dla domów jednorodzinnych, ale w specyficznych przypadkach, przy dużych obciążeniach lub słabych gruntach, może być większa; grubość wpływa bezpośrednio na ilość potrzebnego betonu i stali.

Wszystkie instalacje podziemne (wod-kan, prąd, czasem rekuperacja) powinny być przeprowadzone przez płytę fundamentową w odpowiednich rurach osłonowych lub przepustach, które są montowane przed wylaniem betonu i stanowią nierozerwalną część zbrojenia i szalunku, niczym arterie budynku przechodzące przez jego serce.

Płyta fundamentowa może być też wyposażona w system ogrzewania podłogowego zatopiony w jej masie (tzw. płyta grzewcza); rury ogrzewania (najczęściej PEX/AL/PEX) układa się bezpośrednio na zbrojeniu lub na warstwie izolacji termicznej znajdującej się na płycie, co musi być przewidziane już na etapie tworzenia projektu budowlanego i architektonicznego, a nie jako spontaniczny pomysł na ostatnią chwilę.

Gdy kompletne zbrojenie jest gotowe, sprawdzone przez kierownika budowy i, jeśli wymagane, przez inspektora nadzoru, przychodzi czas na wylanie specjalnej zaprawy betonowej.

Używa się zazwyczaj betonu towarowego klasy C20/25 (dawne B25) lub C25/30 (dawne B30), dostarczanego na budowę z betoniarni samochodami-gruszkami.

Objętość potrzebnego betonu wylicza się na podstawie kubatury płyty (powierzchnia razy grubość), dodając niewielki naddatek na ewentualne nierówności podbudowy i ubytki (np. 5-10%). Dla płyty 150 m2 o grubości 25 cm potrzeba około 150 * 0.25 = 37.5 m3 betonu.

Beton transportuje się na płytę często przy pomocy pompy do betonu, co usprawnia i przyspiesza wylewanie, pozwalając na równomierne rozłożenie mieszanki na całej powierzchni.

Podczas wylewania betonu kluczowe jest jego zagęszczenie przy pomocy wibratorów do betonu (pogrążalnych, buławowych lub listew wibracyjnych); eliminuje to pęcherzyki powietrza i zapewnia ścisłe otoczenie zbrojenia przez mieszankę, co gwarantuje uzyskanie projektowanej wytrzymałości i jednorodności konstrukcji, niczym uformowanie perfekcyjnego bloku skalnego.

Powierzchnia świeżo wylanej płyty jest natychmiast profilowana i wyrównywana do projektowanego poziomu przy pomocy łat wibracyjnych lub zwykłych, a następnie zacierana mechanicznie (tzw. helikopterem) lub ręcznie, aby uzyskać gładką i równą posadzkę dolnej kondygnacji budynku.

Po zatarciu następuje proces pielęgnacji betonu, który jest równie ważny jak samo wylewanie; świeży beton musi być chroniony przed zbyt szybkim wysychaniem, słońcem, wiatrem i mrozem przez co najmniej 7 dni, a optymalnie dłużej.

Pielęgnacja polega na regularnym polewaniu płyty wodą, przykrywaniu jej folią budowlaną lub matami słomianymi, lub stosowaniu specjalnych preparatów do pielęgnacji betonu, które tworzą na powierzchni cienką barierę ochronną, zapobiegając odparowywaniu wody.

Nieprawidłowa pielęgnacja prowadzi do skurczu plastycznego betonu i powstawania mikropęknięć na powierzchni, a w skrajnych przypadkach do spadku jego wytrzymałości; to moment, kiedy płyta "dojrzewa" niczym dobre wino.

Koszt zbrojenia (stal + praca) dla płyty fundamentowej to orientacyjnie od 80 do 150 PLN za m2 powierzchni płyty, a koszt betonu C25/30 dostarczonego pompą to ok. 450-600 PLN za m3, w zależności od regionu i betoniarni.

Robocizna związana z szalowaniem, zbrojeniem i wylaniem betonu to kolejny znaczący koszt, szacowany od 100 do 200 PLN za m2 powierzchni płyty.

Czas potrzebny na przygotowanie zbrojenia to zazwyczaj 2-4 dni, wylewanie betonu to 1 dzień, a potem czeka nas kluczowy okres pielęgnacji.

To etap, który decyduje o nośności i trwałości całej konstrukcji; pominięcie jakiegoś pręta, brak otuliny, czy zaniedbanie pielęgnacji betonu mogą mieć katastrofalne skutki w przyszłości.

Wibracja betonu jest absolutnie niezbędna, zwłaszcza przy gęstym zbrojeniu; opowiadano mi o sytuacji, gdzie ekipa oszczędziła na wibratorach, co poskutkowało "rakami" (pustkami powietrznymi) w betonie i koniecznością częściowego wyburzenia i naprawy.

Ważne jest, aby przed wylewaniem betonu sprawdzić, czy wszystkie przepusty instalacyjne są prawidłowo zabezpieczone i umiejscowione, ponieważ po zalaniu ich zmiana jest praktycznie niemożliwa lub niezwykle kosztowna.

Proces betonowania płyty fundamentowej to logistyczne i techniczne wyzwanie, wymagające doskonałej organizacji, doświadczenia ekipy i bezkompromisowej jakości materiałów.

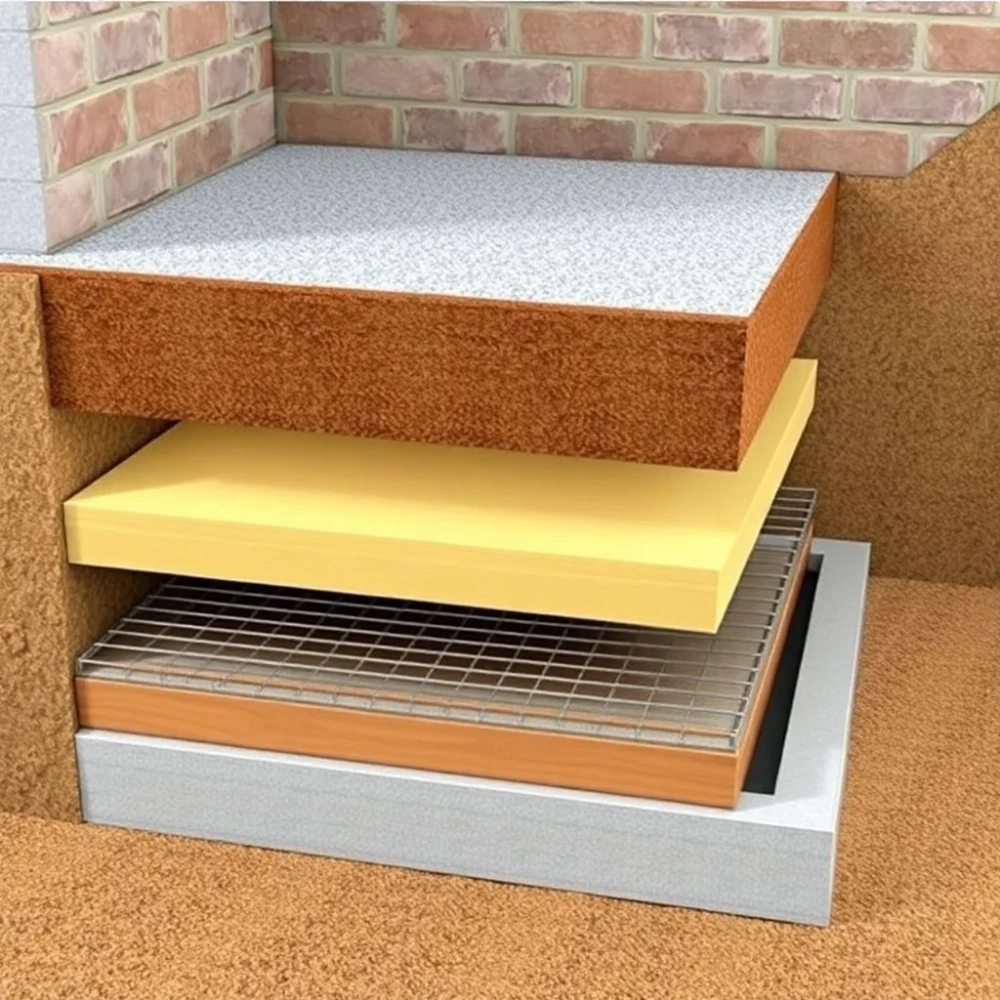

Instalacja izolacji termicznej płyty

Kiedy konstrukcyjna płyta fundamentowa uzyska już odpowiednią wytrzymałość po okresie pielęgnacji betonu, nadchodzi czas na kolejną kluczową warstwę: instalację izolacji termicznej, która jest niczym gruby, ciepły płaszcz dla całego budynku, chroniący przed ucieczką ciepła w dół.

Głównym celem tej warstwy jest minimalizacja strat energii cieplnej do gruntu; ziemia pod budynkiem ma stałą, relatywnie niską temperaturę przez cały rok, a bez solidnej izolacji ciepło z ogrzewanych pomieszczeń uciekałoby przez posadzkę w sposób ciągły, zwiększając koszty ogrzewania.

W przypadku płyt fundamentowych, izolacja termiczna jest z reguły wykonywana na górze płyty konstrukcyjnej, bezpośrednio pod wylewką podłogową, która stanie się finalną posadzką.

Takie umiejscowienie izolacji jest korzystne, ponieważ wykorzystuje masę termiczną płyty betonowej do akumulowania ciepła, co może przyczynić się do stabilizacji temperatury wewnętrznej, szczególnie w systemach ogrzewania podłogowego zintegrowanego z płytą.

W niektórych przypadkach, zwłaszcza w technologii tzw. "płyty na gruncie ciepłym" czy w domach pasywnych, izolację termiczną układa się bezpośrednio na podkładzie z chudego betonu, czyli pod płytą konstrukcyjną.

W tym drugim wariancie trzeba zastosować materiały izolacyjne o znacznie większej odporności na ściskanie, ponieważ będą one musiały przenieść cały ciężar konstrukcji budynku i jego wyposażenia bez odkształceń.

Do wykonania termoizolacji na górze płyty (klasyczne rozwiązanie) możemy zastosować płyty styropianowe typu dach/podłoga (oznaczenie EPS 100, EPS 150, EPS 200), czyli o odpowiedniej wytrzymałości na obciążenia użytkowe.

EPS 100 jest zazwyczaj wystarczający dla standardowego obciążenia w budownictwie mieszkaniowym (wytrzymałość na ściskanie > 100 kPa przy 10% odkształceniu), ale EPS 150 lub 200 daje większy margines bezpieczeństwa, szczególnie w strefach o wyższych obciążeniach, niczym dodatkowy pancerz.

Alternatywnie można zastosować płyty z polistyrenu ekstrudowanego XPS; charakteryzują się one jeszcze wyższą odpornością na ściskanie i praktycznie zerową nasiąkliwością, co czyni je dobrym wyborem również do układania pod płytą betonową (wariant na chudziaku), ale są droższe od EPS.

Grubość izolacji termicznej pod płytą podłogową to kluczowy parametr decydujący o efektywności energetycznej; standardowo w obecnych przepisach (np. WT 2021) wymagana izolacja posadzki na gruncie przekłada się na grubość styropianu ok. 12–15 cm, ale dla lepszych parametrów i przyszłych norm zaleca się nawet 20 cm i więcej.

Izolację termiczną układa się zazwyczaj w co najmniej dwóch warstwach o łącznej grubości; pozwala to na zastosowanie przekładek (mijankowe ułożenie płyt w kolejnych warstwach), co minimalizuje mostki termiczne na stykach płyt, które bywają jak małe, niewidzialne nieszczelności w płaszczu termicznym.

Płyty docina się do wymiaru i układa ciasno, starając się unikać szczelin; wszelkie niewielkie szczeliny można wypełnić niskoprężną pianką poliuretanową.

Na powierzchni izolacji termicznej często układa się folię, która stanowi ślizgową warstwę oddzielającą izolację od wylewki jastrychowej oraz dodatkową warstwę, która może pełnić rolę izolacji przeciwwilgociowej w układzie podłogowym.

Jeżeli na tej warstwie izolacji planowane jest ogrzewanie podłogowe (co jest standardem w nowoczesnych domach z płytą fundamentową), rury grzewcze (np. z PE-RT lub PEX) układa się bezpośrednio na folii, przypinając je specjalnymi klipsami lub takkerem do płyt izolacyjnych; izolacja termiczna zapewnia, że ciepło kierowane jest głównie w górę.

Koszt materiałów izolacyjnych to orientacyjnie od 30 PLN/m2 dla 15 cm styropianu EPS 100, do nawet 60-100 PLN/m2 dla grubszych warstw styropianu o wyższej gęstości lub płyt XPS.

Robocizna związana z ułożeniem izolacji termicznej jest stosunkowo prosta i szybka, kosztuje zazwyczaj od 10 do 20 PLN za m2 powierzchni, w zależności od skomplikowania kształtu płyty i liczby docinek.

Czas potrzebny na ułożenie termoizolacji dla typowej płyty fundamentowej to zazwyczaj 1-2 dni, po których można przystąpić do kolejnych etapów, jak układanie zbrojenia pod wylewkę i wylewanie samego jastrychu cementowego.

Niewystarczająca grubość izolacji termicznej pod posadzką jest jednym z najczęstszych błędów popełnianych przez inwestorów, którzy chcą oszczędzić, ale "uciekanie" ciepła przez całe życie budynku będzie znacznie droższe niż jednorazowy zakup grubszej warstwy styropianu.

Warto pamiętać o wykonaniu również izolacji termicznej pionowej na obrzeżach płyty fundamentowej, która łączy się z izolacją ścian fundamentowych lub parteru, eliminując kolejny mostek termiczny; ten element często bywa pomijany.

Izolacja termiczna powinna być chroniona przed uszkodzeniem mechanicznym i zawilgoceniem przed wylaniem wylewki, ponieważ wilgoć znacząco pogarsza jej właściwości izolacyjne; dlatego folia ochronna na górze jest tak ważna.

Stosowanie płyt izolacyjnych o odpowiedniej gęstości i wytrzymałości na ściskanie jest kluczowe, aby uniknąć deformacji warstwy izolacyjnej pod obciążeniem, co mogłoby prowadzić do pękania wylewki czy problemów z posadzką.

Montaż izolacji termicznej to inwestycja w komfort cieplny i niskie rachunki za ogrzewanie; w dobie rosnących cen energii, ten etap budowy zyskuje na znaczeniu, stając się nie tyle opcją, ile koniecznością.

Dobrze ułożona izolacja termiczna pod płytą to krok milowy w kierunku domu energooszczędnego, a nawet pasywnego, gdzie straty ciepła do gruntu są zredukowane do absolutnego minimum.

Układanie izolacji przeciwwilgociowej

Kiedy solidna płyta fundamentowa stoi już pewnie, a izolacja termiczna chroni przed chłodem gruntu, musimy zadbać o to, aby żaden gram wilgoci nie przedostał się do struktury budynku – to rola izolacji przeciwwilgociowej.

Jest to bezwzględnie konieczny etap; każda płyta fundamentowa, która ma zapewnić suche warunki wewnętrzne, wymaga wykonania skutecznej bariery, chroniącej przed wodą i parą wodną napierającą z gruntu, niczym niewidzialny, lecz nieprzekraczalny mur dla wilgoci.

Izolację przeciwwilgociową w systemie płyty fundamentowej układa się zazwyczaj w dwóch kluczowych miejscach, choć moment jej aplikacji może się różnić w zależności od przyjętej technologii i projektu.

Pierwsza, absolutnie fundamentalna warstwa, powinna być ułożona bezpośrednio na podkładzie z chudego betonu (chudziaku), czyli pod samą płytą konstrukcyjną; jej zadaniem jest ochrona betonu konstrukcyjnego przed kapilarnym podciąganiem wilgoci z gruntu od samego początku.

Do wykonania tej warstwy stosuje się zazwyczaj papy termozgrzewalne o odpowiedniej grubości (np. min 4 mm, z wkładką poliestrową) lub grube folie z tworzyw sztucznych o wysokiej wytrzymałości i niskiej przepuszczalności pary wodnej (np. folie PE o grubości min. 0.5 mm, a często 0.8mm lub 1.0 mm).

Układając folię na chudziaku, należy pamiętać o zachowaniu dużych zakładów, najlepiej 15-20 cm, które muszą być starannie sklejone dedykowaną taśmą do folii fundamentowych, aby zapewnić ciągłość bariery, niczym uszczelnienie statku, by nie nabrał wody.

W przypadku papy termozgrzewalnej, pasma papy układa się z odpowiednimi zakładami, a następnie zgrzewa palnikiem, tworząc jednolitą, szczelną powłokę; ten sposób wymaga większej wprawy i jest bardziej pracochłonny.

Druga, również bardzo ważna warstwa izolacji przeciwwilgociowej, układana jest zazwyczaj na górze warstwy izolacji termicznej, czyli bezpośrednio pod wylewką podłogową (jastrychem).

Ta folia (często ta sama, która pełni funkcję warstwy ślizgowej dla jastrychu) chroni warstwę izolacji termicznej przed ewentualnym zawilgoceniem z wylewki cementowej podczas jej wiązania oraz stanowi dodatkowe zabezpieczenie przed wilgocią pochodzącą np. z podłogi, gdyby uszkodzeniu uległa izolacja pod płytą.

Najważniejsze w wykonaniu izolacji przeciwwilgociowej jest zapewnienie jej pełnej ciągłości na całej powierzchni i staranne połączenie z pionową izolacją ścian zewnętrznych budynku.

Folię lub papę z pod płyty (warstwa na chudziaku) powinno się wyprowadzić ponad krawędź płyty konstrukcyjnej, a następnie połączyć (skleić, zgrzać) z poziomą izolacją muru oporowego czy ściany zewnętrznej parteru, tworząc "wannę" szczelnie otulającą fundament i parter, niczym membrana gorea-tex dla domu.

Każde przebicie warstwy przeciwwilgociowej przez rury instalacyjne czy inne elementy musi być starannie uszczelnione, np. za pomocą specjalnych kołnierzy uszczelniających czy mas bitumicznych; tu nie ma miejsca na kompromisy czy niedbalstwo, bo pojedyncza nieszczelność może stać się źródłem przyszłych problemów z zawilgoceniem.

Prawidłowe wykonanie izolacji przeciwwilgociowej jest kluczowe dla zapobiegania problemom z pleśnią, grzybem, odpadającym tynkiem czy zniszczeniem podłóg, które są bezpośrednim skutkiem przedostawania się wilgoci do wnętrza budynku.

Koszt materiałów na izolację przeciwwilgociową (np. folia PE 0.8 mm + taśma lub papa termozgrzewalna) to orientacyjnie od 5 do 20 PLN za m2 powierzchni płyty, w zależności od wybranego materiału i metody.

Robocizna związana z ułożeniem folii czy papy na dużej powierzchni jest stosunkowo szybka; typowo zajmuje 0.5-1 dzień dla standardowego domu, pod warunkiem staranności i precyzji w wykonywaniu zakładów i łączeń.

Mimo że izolacja przeciwwilgociowa może wydawać się prostym etapem – ot, rozłożyć folię lub papę – to jej kluczowe znaczenie dla trwałości i zdrowia budynku sprawia, że wymaga maksymalnej staranności i przestrzegania zaleceń projektanta i producentów materiałów.

Warto dopilnować, aby warstwa hydroizolacji, zwłaszcza ta pod płytą, nie została uszkodzona podczas kolejnych prac, np. przez upadające narzędzia, ostre krawędzie zbrojenia czy nieostrożne poruszanie się ekipy budowlanej.

Jak mawia stara budowlana maksyma: "woda to największy wróg budynku", a Płyta fundamentowa z solidną izolacją przeciwwilgociową to pierwsza linia obrony przed tym wrogiem.

Niedbalstwo na tym etapie może doprowadzić do konieczności kosztownych napraw w przyszłości, często wymagających zerwania posadzek czy iniekcji ścian, co jest znacznie bardziej skomplikowane i droższe niż prawidłowe wykonanie izolacji za pierwszym razem.

Przygotowanie terenu, choć na początku wydaje się proste, pochłania znaczną część budżetu ze względu na konieczność użycia ciężkiego sprzętu i często usług geodety.

Warstwa podbudowy i wylewka z chudziaka to materiałochłonny etap, gdzie koszty kruszywa i betonu stanowią duży udział w wydatkach, porównywalnie do przygotowania gruntu.

Największym pojedynczym kosztem w całym procesie budowy Płyty fundamentowej są zazwyczaj materiały (stal zbrojeniowa, beton konstrukcyjny) oraz sama robocizna związana ze zbrojeniem i wylewaniem.

Izolacja termiczna, zwłaszcza przy zalecanej, większej grubości, stanowi zauważalny, choć mniejszy procent ogólnych kosztów fundamentu, ale jest to inwestycja szybko zwracająca się w kosztach eksploatacji budynku.

Izolacja przeciwwilgociowa, choć kluczowa technicznie, kosztuje stosunkowo niewiele w porównaniu do pozostałych etapów, co tym bardziej powinno skłaniać do bezkompromisowego wykonania tej warstwy.

Wartości na powyższym wykresie są jedynie orientacyjne, oparte na uogólnionych danych z rynku i własnych doświadczeń; faktyczne koszty mogą się znacząco różnić w zależności od regionu, wybranej technologii, dostawców materiałów, skomplikowania projektu oraz konkretnej ekipy wykonawczej.

Ten szacunkowy rozkład kosztów pokazuje jednak wyraźnie, które etapy są najbardziej kapitałochłonne i gdzie potencjalne oszczędności mogą wiązać się z największym ryzykiem.

Należy pamiętać, że podane kwoty dotyczą samej konstrukcji fundamentu i warstw podposadzkowych, a nie obejmują kosztów mediów wprowadzonych na działkę czy przyłączy.

Całościowy koszt budowy płyty fundamentowej krok po kroku jest złożony, ale jego prawidłowe zrozumienie pozwala inwestorowi lepiej planować budżet i podejmować świadome decyzje na każdym etapie.