Płyta Fundamentowa Systemem Gospodarczym – Jak Zbudować w Trudnych Warunkach?

Zastanawialiście się kiedyś, jak to możliwe, że monumentalne konstrukcje z przeszłości czy nowoczesne budynki pasywne stawiają czoła wyzwaniom niestabilnego gruntu czy trudnych warunków geologicznych? Często odpowiedzią jest płyta fundamentowa systemem gospodarczym. Co to tak naprawdę oznacza w praktyce? Mówiąc najprościej, to posadowienie budynku na monolitycznej żelbetowej płycie, w której znaczną część prac, od etapu przygotowania po nadzór, przejmuje inwestor we współpracy z zaufanym kierownikiem budowy i często lokalnymi ekipami. To rozwiązanie bywa nie tylko koniecznością w specyficznych lokalizacjach, ale też świadomym wyborem.

- Projektowanie płyty systemem gospodarczym: Wyzwania i rola Kierownika Budowy

- Realizacja płyty fundamentowej krok po kroku: Od przygotowania gruntu po warstwy bazowe

- Kolejne etapy budowy płyty fundamentowej: Zbrojenie i betonowanie

Historia płyt fundamentowych sięga wcale nie tak odległych czasów. Rozwiązanie to zyskało na popularności szczególnie tam, gdzie tradycyjne ławy fundamentowe okazywały się niewystarczające ze względu na słabą nośność gruntu, wysoki poziom wód gruntowych czy nierównomierne osiadanie. Choć koncepcja rozkładania ciężaru budynku na większej powierzchni nie jest nowa i czerpie z dawnych metod budownictwa na terenach podmokłych, jej współczesna forma, oparta na zbrojonym betonie i zaawansowanej izolacji termicznej, rozwijała się intensywnie w drugiej połowie XX wieku, często w krajach skandynawskich czy w Niemczech, gdzie popularne są domy pasywne. Od kiedy w ogóle to słowo przewinęło się w rozmowach z różnymi ekipami i moim kierownikiem budowy, zacząłem zgłębiać temat. Im dalej w las, tym bardziej wiedziałem, że płyta fundamentowa to rozwiązanie idealne dla nas i dla naszej budowy w jej specyficznych realiach.

Przyjrzyjmy się bliżej danym dotyczącym wyboru fundamentu w trudnych warunkach gruntowych. W pewnym uproszczeniu można porównać typowe rozwiązania stosowane na terenach problematycznych, opierając się na szacunkach ryzyka i kosztów (podane wartości są orientacyjne i mogą się znacząco różnić w zależności od lokalizacji, projektu i specyfiki działki):

| Typ fundamentu | Stosowalność na gruncie: - Wysoki poziom wód gruntowych - Niska nośność/glina/nasypy |

Szacowane dodatkowe koszty vs. standardowe ławy na dobrym gruncie |

Szacowane ryzyko problemów (osiadanie, pękanie) na trudnym gruncie |

Przybliżony czas realizacji etapu fundamentowania |

|---|---|---|---|---|

| Ławy fundamentowe tradycyjne | Niska | 100-200% (np. drenaż, palowanie) | Wysokie | 2-4 tygodnie |

| Ławy z dodatkowym zbrojeniem/poszerzone | Średnia (wymaga głębokich badań) | 50-100% | Średnie do wysokiego | 3-5 tygodni |

| Płyta fundamentowa (standardowa) | Wysoka | 40-80% | Niskie do średniego | 1-3 tygodnie |

| Płyta fundamentowa (w trudnych warunkach, z dodatkami) (nasz przypadek) |

Bardzo Wysoka | 60-120% (np. drenaż, grubsza płyta, więcej zbrojenia) | Niskie | 2-4 tygodnie |

Z powyższych danych, choć poglądowych, jasno wynika pewna tendencja: w obliczu gruntu, który nie wybacza błędów, tradycyjne metody generują wysokie ryzyko i często prowadzą do astronomicznych kosztów prób obejścia problemu – czasem przekraczających nawet cenę płyty. Płyta, zwłaszcza ta odpowiednio zaprojektowana na specyficzne warunki, wydaje się oferować znacznie lepszy stosunek bezpieczeństwa do nakładów finansowych na etapie posadowienia. To pragmatyczne spojrzenie na inżynierię, gdzie minimalizacja ryzyka długoterminowych problemów z konstrukcją ma priorytet. Jest to kluczowe dla trwałości całego budynku i spokoju przyszłych mieszkańców.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Projektowanie płyty systemem gospodarczym: Wyzwania i rola Kierownika Budowy

Skoro decyzja zapadła – budujemy na płycie – kolejnym, wydawałoby się, prostym krokiem jest projekt. A jednak, jak to często bywa w budownictwie, teoria rozmija się z praktyką, zwłaszcza gdy w grę wchodzi system gospodarczy. Znalezienie projektanta specjalizującego się w płytach fundamentowych, gotowego podjąć się zlecenia dla indywidualnego inwestora, bywa sporym wyzwaniem. Ceny w sieci potrafią przyprawić o zawrót głowy, a trzeba zrozumieć dlaczego – projektant bierze na siebie kolosalną odpowiedzialność za stabilność całej konstrukcji.

Z drugiej strony, nasze własne, proste rozeznanie na działce, bazujące na dwóch próbnych wykopach na głębokość około półtora metra, pokazało, że zalążki wody pojawiają się dopiero tam. To mogło sugerować, że sytuacja nie jest tak dramatyczna, jak w najczarniejszych scenariuszach. W takim razie, czy naprawdę potrzebujemy super skomplikowanego i kosztownego projektu szytego na miarę przez topowe biuro inżynierskie? A może da się "zakombinować" – trochę lektury fachowej prasy, trochę telefonów do doświadczonych wykonawców?

W tym właśnie momencie, gdy chaos informacyjny zaczynał przytłaczać, a odpowiedzialność za podjęcie kluczowych decyzji wisiała w powietrzu, naturalnie spadła ona na Kierownika Budowy. Pamiętajmy, że to on jest osobą z uprawnieniami, znającą prawo budowlane i przede wszystkim mającą doświadczenie w praktyce. To na jego głowie spoczywa ciężar prawidłowego wykonania prac i zgodności z zasadami sztuki budowlanej.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

Dobry Kierownik Budowy, szczególnie ten, który zna lokalne warunki i ma na koncie realizacje na trudnych gruntach, staje się bezcennym sprzymierzeńcem. Potrafi nie tylko zinterpretować wstępne oględziny gruntu (jak nasze proste wykopy), ale także doradzić, czy konieczne są dodatkowe badania geologiczne (np. sonda CPT) i w jakim zakresie. Co więcej, może współpracować z projektantem konstrukcji (nawet takim pracującym zdalnie) dostarczając mu precyzyjnych informacji o specyfice działki. Często to właśnie KB koordynuje proces adaptacji typowego projektu płyty do nietypowych warunków lub zleca jego uproszczoną wersję inżynierowi, z którym stale współpracuje.

Przykład z życia wzięty? Na naszej budowie KB po ocenie sytuacji stwierdził, że klasyczne, bardzo drogie badania geologiczne w kilku punktach, kończące się szczegółowym raportem, mogą być nadmiarowe, biorąc pod uwagę charakter budowy (dom jednorodzinny, nie wieżowiec). Zaproponował weryfikację na etapie wykopu – koparka wjechała głębiej, a my razem z nim i operatorrem maszyny obserwowaliśmy warstwy gruntu, szukaliśmy oznak starego strumienia (faktycznie była warstwa torfu i mokrego piachu!). KB "na oko" (choć oparte na latach doświadczeń) ocenił sytuację i to, w połączeniu z rozmowami z sąsiadami (lokalna wiedza bywa bezcenna!), pozwoliło podjąć decyzję. To było ryzykowne podejście w "systemie gospodarczym", ale świadomie podjęte po konsultacji z ekspertem.

Rola Kierownika Budowy w projektowaniu płyty na własną rękę wykracza poza proste sprawdzenie zgodności z projektem. Staje się on konsultantem, doradcą i de facto "managerem" tego etapu. To on pomaga wybrać odpowiednie rozwiązania, oszacować ich koszt i co najważniejsze – akceptuje finalny kształt dokumentacji. Na naszych oczach KB skreślał i nanosił poprawki na "roboczym" projekcie płyty, omawiał je z wykonawcą i tłumaczył nam – inwestorom – co i dlaczego jest zmieniane. To moment, w którym czujesz, że ktoś kompetentny trzyma rękę na pulsie. Bez aktywnego i zaangażowanego Kierownika Budowy, samodzielne projektowanie lub adaptacja projektu płyty na trudnych gruntach jest jak skok w nieznane. Z nim natomiast ryzyko staje się policzalne i zarządzalne.

Co powinno znaleźć się w takim projekcie, nawet tym uproszczonym pod okiem KB? Przede wszystkim: precyzyjne wymiary płyty (długość, szerokość, grubość, często w kilku strefach obciążenia), dokładne rozrysowanie i specyfikacja zbrojenia (średnica, rozstaw i rodzaj prętów, siatek, ułożenie pod ścianami nośnymi i słupami), rodzaj i grubość izolacji termicznej (styrodur/XPS) oraz sposób jej ułożenia, detale połączenia płyty ze ścianami parteru, a także (i to jest kluczowe w trudnych warunkach) rozwiązania dotyczące odwodnienia pod płytą lub wokół budynku (drenaż opaskowy, warstwy filtracyjne). To wszystko musi być rozrysowane i opisane językiem zrozumiałym dla wykonawcy. Na tym etapie, projekt płyty fundamentowej jest niczym przepis kulinarny dla kucharza – bez niego, nawet najlepsze składniki mogą skończyć jako... no cóż, kulinarna katastrofa.

Pamiętajmy, że każda działka i każdy projekt domu są inne. Standardowa grubość płyty dla domu jednorodzinnego w dobrych warunkach to zazwyczaj 20-25 cm. Jednak w przypadku gruntów słabonośnych, z wysoką wodą czy dużymi obciążeniami punktowymi (słupy, kominy), grubość ta może wzrosnąć do 30-40 cm, a nawet więcej. Wzrośnie też ilość i średnica zbrojenia. Te parametry są kluczowe i muszą wynikać z obliczeń konstrukcyjnych – nawet jeśli te obliczenia wykona zewnętrzny inżynier na zlecenie KB. Szacunkowo, dla domu o powierzchni 150m² na trudnym gruncie, projekt płyty z pełnym rozrysem zbrojenia i detalami może kosztować od 3000 do nawet 8000+ PLN, w zależności od złożoności i renomowania biura. W "systemie gospodarczym" z pomocą KB, koszt ten może być niższy, jeśli dokumentacja jest bardziej schematyczna, ale wciąż oparta na solidnych założeniach konstrukcyjnych. Ważne, by dokument był wiążący dla wykonawcy i pozwalał Kierownikowi Budowy na nadzór nad prawidłowością prac.

Realizacja płyty fundamentowej krok po kroku: Od przygotowania gruntu po warstwy bazowe

Po mozolnym procesie projektowym, wreszcie przychodzi moment na brudną, dosłownie i w przenośni, robotę. Realizacja płyty fundamentowej rozpoczyna się od prac ziemnych. Na naszej działce, tak jak wspomniałem, mieliśmy do czynienia z dość "ciekawym" profilem gruntu – warstwą żyznej ziemi (humus), piaskiem i sporą ilością gliny. Wiadomo, glina ma do siebie to, że nie przepuszcza wody, co przy gwałtownych ulewach może oznaczać, że działka po prostu pływa. Dodajcie do tego informacje od sąsiadów o dawnym strumieniu, który dziś płynie pod powierzchnią, a otrzymacie gotowy przepis na katastrofę przy tradycyjnym fundamencie.

Pierwszym krokiem było zatem zdjęcie warstwy humusu. Na naszej działce było to około 30-40 cm żyznej ziemi. Ważne, aby ten humus usunąć całkowicie z obszaru, gdzie będzie posadowiony budynek, ponieważ jest to materiał nienośny i organiczny, który z czasem ulega rozkładowi i osiadaniu. Następnie wykonuje się właściwy wykop pod płytę. Głębokość tego wykopu zależy od kilku czynników: projektowanej grubości płyty, wymaganej grubości warstw izolacji termicznej pod płytą oraz grubości warstw nośnych i filtracyjnych pod izolacją. U nas wykop miał głębokość około 80 cm poniżej poziomu terenu wokół planowanego budynku. Szerokość wykopu powinna być nieco większa niż obrys samej płyty (o około 30-50 cm z każdej strony), aby zapewnić miejsce na deskowanie boczne i swobodne prowadzenie prac.

Po wykonaniu wykopu, często konieczne jest usunięcie słabonośnych warstw gruntu z dna. W naszym przypadku, w miejscu wskazanym jako dawne koryto strumienia, koparka wybrała glinę i torf na dodatkową głębokość, zastępując je docelowo pospółką. To jest moment, kiedy "system gospodarczy" testuje nerwy – bo nagle pojawiają się nieprzewidziane koszty związane z wymianą gruntu, ale jest to absolutnie krytyczne dla stabilności fundamentu. W przypadku dużej ilości wody w wykopie, konieczne może być ciągłe jej odpompowywanie lub wykonanie wstępnego drenażu.

Na tak przygotowanym, zagęszczonym (a często też wstępnie wyprofilowanym) dnie wykopu, układana jest pierwsza warstwa – podbudowa nośna i filtracyjna. Najczęściej jest to gruby żwir płukany lub gruba pospółka (mieszanka piasku i żwiru) o frakcji 0/32 lub 0/63 mm. U nas postawiliśmy na pospółkę. Grubość tej warstwy wynosi zazwyczaj od 30 do 60 cm, w zależności od warunków gruntowych i projektu. Kluczowe jest jej solidne, etapowe zagęszczenie. Co znaczy "etapowe"? Sypie się warstwy po 20-30 cm i każdą z nich zagęszcza ciężką zagęszczarką wibracyjną (typu płytowego o masie 300-500 kg lub walcem wibracyjnym). Piach podwójnie zagęszczony, jak wspomniał nasz materiał źródłowy, to absolutne minimum. Dobre zagęszczenie osiąga się po kilku przejazdach zagęszczarki wzdłuż i w poprzek. Ślady na piachu widoczne na zdjęciach z budów często pokazują lekkie rozwarstwianie się górnej warstwy piasku, co jest normalne, ale poniżej materiał musi być jak beton – zbity i sztywny. Po prawidłowym zagęszczeniu dno wykopu powinno być równe, twarde i stabilne jak stół.

Kolejną istotną warstwą jest warstwa izolacyjna i separacyjna. Bezpośrednio na zagęszczonej pospółce lub żwirze układa się geowłókninę. Jej rola polega na oddzieleniu warstwy nośnej od kolejnych, delikatniejszych materiałów (np. styroduru czy chudego betonu), zapobieganiu mieszaniu się frakcji i stabilizacji podłoża. Następnie, często wylewa się warstwę "chudego betonu" (beton klasy C8/10), o grubości 10-15 cm. Nie jest to warstwa nośna, a jedynie wyrównująca i stabilizująca, tworząca gładkie i czyste podłoże pod dalsze prace, zwłaszcza pod układanie izolacji termicznej. Na naszej budowie zastosowaliśmy tę metodę i chudy beton o grubości 10 cm stworzył idealną bazę pod dalsze etapy prac, a także pozwolił precyzyjnie ułożyć rury kanalizacyjne przechodzące przez płytę, co jest niebywale trudne do zrobienia bezpośrednio na kruszywie.

Nie można zapomnieć o drenażu opaskowym, jeśli warunki gruntowe (glina, woda) tego wymagają. Drenaż układa się wokół płyty, na poziomie jej podstawy lub nieco poniżej, otoczony geowłókniną i obsypany żwirem filtracyjnym. Jego zadaniem jest odprowadzenie nadmiaru wody z otoczenia fundamentu do studzienki chłonnej lub rowu melioracyjnego. Choć jest to dodatkowy koszt (rury drenażowe, studzienki rewizyjne, żwir, koparka do wykonania rowu drenażowego – szacunkowo 50-100 PLN za metr bieżący, plus studzienki i studnia), w trudnych warunkach gruntowych jest to inwestycja, która może uratować cały budynek przed wilgocią i ruchami gruntu. Decyzja o jego wykonaniu powinna być podjęta na etapie projektowania, ale w "systemie gospodarczym" z KB, może być modyfikowana nawet na placu budowy, w miarę weryfikacji warunków w wykopie. Przejście przez te wstępne etapy, od zdjęcia humusu, przez głęboki wykop, wymianę gruntu (jeśli konieczna), ułożenie i piekielne zagęszczenie pospółki, po chudy beton i drenaż, zajmuje od kilku dni do nawet dwóch tygodni, w zależności od pogody, sprzętu i sprawności ekipy. Na naszej budowie te prace zajęły tydzień z hakiem, kosztowały nas około 10 000 PLN (koparka, zagęszczarka, pospółka, beton na chudziak), nie licząc zakupu humusu do dalszego wykorzystania na działce.

Kolejne etapy budowy płyty fundamentowej: Zbrojenie i betonowanie

Gdy baza jest gotowa – stabilna, zagęszczona podbudowa, warstwa chudego betonu i ewentualnie drenaż – przechodzimy do kluczowych warstw płyty: izolacji, zbrojenia i betonu. Te etapy wymagają precyzji, koordynacji i zastosowania odpowiednich materiałów i technik. To właśnie tutaj technologia spotyka się z praktyką inżynierską, a błędy mogą być brzemienne w skutkach.

Pierwsza w kolejności jest izolacja termiczna, montowana zazwyczaj pod płytą. Stosuje się do tego specjalne, nienasiąkliwe płyty z polistyrenu ekstrudowanego (XPS), potocznie nazywane "styrodurem". Grubość izolacji zależy od wymagań projektowych budynku (np. standard energetyczny) i może wynosić od 10 cm do nawet 30-40 cm w przypadku domów pasywnych czy energooszczędnych. Płyty układa się ściśle, na zakładkę, w co najmniej dwóch warstwach, aby wyeliminować mostki termiczne. Precyzyjne docięcie i dopasowanie wokół wszelkich przepustów instalacyjnych (rury kanalizacyjne, peszle elektryczne) jest niezwykle ważne. Izolacja termiczna chroni płytę przed przemarzaniem, co jest istotne dla jej trwałości, ale przede wszystkim stanowi integralną część izolacji termicznej budynku, zapobiegając ucieczce ciepła do gruntu. Układanie styroduru na chudym betonie jest stosunkowo szybkie i łatwe, ale wymaga dokładności.

Na warstwie izolacji termicznej układa się folię paroizolacyjną (grubą folię PE), o grubości co najmniej 0,5 mm. Folię układa się z zakładami o szerokości minimum 15-20 cm, a połączenia skleja się specjalną taśmą. Rola folii jest krytyczna – zabezpiecza izolację termiczną przed ewentualną wilgocią kapilarną podciąganą z gruntu (nawet przy najlepszej podbudowie i drenażu) oraz chroni płytę przed zbyt szybkim odparowaniem wody z betonu podczas wiązania. Stanowi barierę paroszczelną od strony gruntu.

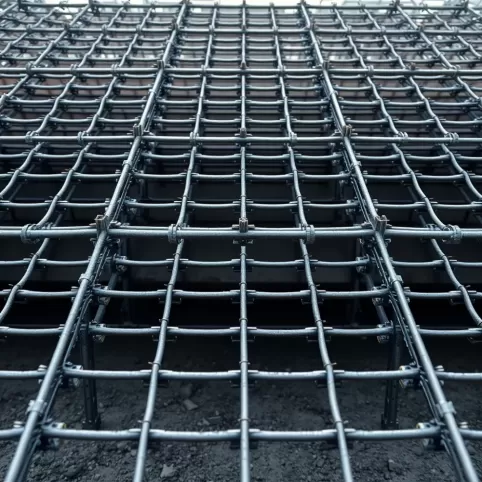

Serce płyty stanowi jej zbrojenie. Wbrew pozorom, nie jest to po prostu "dużo drutu". Zbrojenie musi być zaprojektowane zgodnie z obciążeniami budynku, rozkładem ścian nośnych i słupów. W przypadku domów jednorodzinnych najczęściej stosuje się siatki zbrojeniowe stalowe, o oczkach 15x15 cm lub 20x20 cm, wykonane z prętów o średnicy od fi 6 do fi 10 mm (typu Q lub R). Standardowa płyta fundamentowa na dobrym gruncie ma zazwyczaj dwie warstwy siatek – dolną i górną. Siatki układa się na "jabłuszkach" lub innych dystansach (plastikowych lub betonowych) zapewniających im odpowiednie odsunięcie od dolnej i górnej powierzchni płyty (tzw. otulinę betonu, zazwyczaj 2-3 cm), a także utrzymujących odległość między warstwą dolną a górną (np. 15-20 cm, w zależności od grubości płyty). Dystanse betonowe są lepszym rozwiązaniem, ponieważ nie tworzą mostków termicznych, ale są droższe.

Oprócz siatek, projekt często przewiduje dodatkowe wzmocnienia z prętów zbrojeniowych (fi 10, fi 12, a nawet fi 16 mm) w miejscach, gdzie na płytę działają większe obciążenia: pod wszystkimi ścianami nośnymi, wokół słupów, w narożnikach płyty i wzdłuż jej krawędzi. Te pręty układa się i wiąże drutem wiązałkowym do siatek. Specjalne strzemiona w kształcie litery "U" lub "L" stosuje się w krawędziach i pod ścianami, aby spiąć zbrojenie dolne i górne, tworząc coś w rodzaju ukrytej belki żelbetowej na obwodzie. Łączna masa zbrojenia w płycie fundamentowej dla domu o powierzchni 100-150m² może wynosić od 2 do nawet 4-5 ton stali, w zależności od projektu i grubości płyty. Precyzja ułożenia zbrojenia, zapewnienie odpowiednich otulin (aby stal była chroniona przed korozją!) i prawidłowe wykonanie zakładów siatek/prętów (minimalny zakład to 40-50 krotność średnicy pręta lub 20-30 cm dla siatek) to absolutna podstawa.

Przed betonowaniem, na warstwie folii i między warstwami zbrojenia, układa się wszelkie niezbędne instalacje poziome, które znajdą się w płycie – rury kanalizacyjne, podejścia pod wc/umywalki, peszle dla kabli elektrycznych (np. pod oświetlenie zewnętrzne, bramę) czy rury systemu rekuperacji, jeśli projekt to przewiduje. Bardzo ważne jest, aby były to rury przeznaczone do zabudowy w betonie i aby były precyzyjnie ułożone zgodnie z projektem, ponieważ po zalaniu betonu nie będzie już możliwości poprawek. Wszystkie przepusty przez deskowanie boczne muszą być szczelne, a rury pionowe zakończone odpowiednią wysokością i zabezpieczone przed zanieczyszczeniem betonem.

Wreszcie, apogeum budowy płyty – betonowanie. Jest to etap, który wymaga dobrej organizacji, odpowiedniej ilości rąk do pracy (lub pompy do betonu) i sprzyjających warunków atmosferycznych (nie za gorąco, nie za zimno, bez ulewnych deszczy). Beton na płytę fundamentową powinien być odpowiedniej klasy wytrzymałości, najczęściej C20/25 lub C25/30 dla domów jednorodzinnych. Ważna jest też jego konsystencja – zazwyczaj S4 lub S5, aby beton łatwo rozpływał się między prętami zbrojenia. Zamówienie odpowiedniej ilości betonu jest kluczowe – trzeba dokładnie obliczyć objętość płyty (długość x szerokość x grubość), dodając niewielki naddatek (5-10%) na wszelki wypadek. Dla płyty o powierzchni 150m² i grubości 25 cm, potrzeba około 37,5 m³ betonu.

Beton dostarczany jest zazwyczaj gruszkami, ale w przypadku płyt fundamentowych, ze względu na dużą powierzchnię i konieczność szybkiego, równomiernego zalewania, często niezbędna jest pompa do betonu. Pompa pozwala podać beton dokładnie tam, gdzie jest potrzebny i znacznie przyspiesza pracę. Proces betonowania polega na równomiernym rozlewaniu betonu po powierzchni płyty i jego zagęszczaniu wibratorami buławowymi lub listwami wibracyjnymi. Zagęszczanie jest absolutnie kluczowe, aby usunąć pęcherze powietrza z masy betonowej i zapewnić pełne wypełnienie przestrzeni między prętami zbrojenia – w ten sposób beton uzyskuje projektowaną wytrzymałość i trwałość. Niedostatecznie zagęszczony beton to przepis na późniejsze problemy!

Po wylaniu i zagęszczeniu, powierzchnia płyty jest wstępnie niwelowana łatą, a następnie zacierana. W zależności od planowanej posadzki na parterze (np. płytki, panele, żywica), wymagane może być uzyskanie bardzo gładkiej i równej powierzchni, co osiąga się zacieraczkami mechanicznymi ("helikopterami"). Czas na zacieranie jest ograniczony – rozpoczyna się je, gdy beton wstępnie zwiąże, ale zanim stanie się zbyt twardy. Na naszej budowie, etap betonowania, łącznie z pompowaniem i zacieraniem, zajął cały dzień pracy dla ekipy kilku osób. Koszt betonu (z pompowaniem) dla płyty o powierzchni ~130m² i grubości 25cm, klasy C25/30, wyniósł około 25 000 PLN (ceny z 2022 r., ~750-850 PLN/m³ z pompą, zależnie od odległości). Do tego dochodził koszt zbrojenia (~12 000 PLN za 3 tony prętów i siatek), styroduru (~8 000 PLN za 20 cm grubości) oraz koszt ekipy wykonującej zbrojenie i betonowanie (~10 000 - 15 000 PLN). Widać, że to niemałe kwoty, nawet w "systemie gospodarczym", ale to fundament – oszczędzanie tu jest "pozorną oszczędnością".

Ostatnim, ale absolutnie krytycznym etapem, jest pielęgnacja betonu. Świeży beton potrzebuje wody do prawidłowego procesu hydratacji cementu i uzyskania pełnej wytrzymałości. Najczęstsze metody pielęgnacji to zraszanie powierzchni płyty wodą (szczególnie w pierwszych dniach i przy słonecznej pogodzie) oraz szczelne przykrycie jej folią budowlaną lub geowłókniną, co zapobiega szybkiemu odparowaniu wody. Pielęgnację należy prowadzić przez co najmniej 7 dni, a najlepiej 28 dni – czyli tyle, ile beton potrzebuje, aby osiągnąć swoją docelową wytrzymałość. Niedostateczna pielęgnacja prowadzi do skurczu betonu, powstawania rys skurczowych i obniżenia jego końcowej wytrzymałości. Ignorowanie tego etapu to proszenie się o problemy. Na naszej budowie, przez pierwszy tydzień, płyta była regularnie zraszana wodą i przykryta folią. Niby proste, a tak ważne!

Aby lepiej zobrazować orientacyjne koszty poszczególnych etapów wykonania płyty fundamentowej o powierzchni 150 m² w systemie gospodarczym (podane wartości są przykładowymi szacunkami i mogą się różnić w zależności od regionu, cen materiałów i stawek ekip):