Szalunek tracony płyty fundamentowej 2025 – Nowoczesne Rozwiązanie Budowlane

Budując dom, fundament to podstawa, dosłownie i w przenośni. Wybór odpowiedniej technologii ma kolosalne znaczenie dla szybkości, kosztów i finalnej jakości całego przedsięwzięcia. Ostatnie lata przyniosły rewolucję w tej dziedzinie, a jedną z najbardziej obiecujących innowacji jest szalunek tracony płyty fundamentowej – system, który eliminuje tradycyjne formowanie betonowej "skarbonki", jednocześnie zapewniając solidną izolację cieplną już na starcie. Krótko mówiąc, jest to system płyt izolacyjnych XPS, które służą jako trwała forma dla betonu, pozostając na miejscu jako kluczowa warstwa fundamentu.

- Zalety stosowania szalunku traconego płyty fundamentowej

- Kluczowe właściwości materiałów (np. XPS) w szalunkach traconych na płyty fundamentowe

- Etapy budowy płyty fundamentowej z użyciem szalunku traconego

- Szalunek tracony vs. metody tradycyjne – Porównanie

Analizując dostępne na rynku systemy, wyraźnie rysuje się trend integracji procesów. Producenci materiałów budowlanych coraz śmielej proponują rozwiązania, które w jednym kroku załatwiają dwie, a nawet trzy kwestie kluczowe dla trwałości i efektywności energetycznej budynku. Przyjrzyjmy się bliżej danym charakteryzującym takie podejście, opartym na przykładach konkretnych systemów dostępnych na rynku, łączących funkcję szalunku i izolacji:

| Element Systemu | Typ / Przeznaczenie | Materiał | Grubość (mm) | Specyficzne Właściwości | Przykład (Nazwa/Model) |

|---|---|---|---|---|---|

| Płyta pozioma | Układana po obwodzie / pod płytę | XPS (Polistyren ekstrudowany) | 100 | Wysoka wytrzymałość na ściskanie (>13 t/m²), niska nasiąkliwość | XPS LB300 |

| Płyta pionowa | Montaż po obwodzie / boczny szalunek | XPS (Polistyren ekstrudowany) | Dostępne różne | Wytłaczana powierzchnia wafla (XX) dla przyczepności tynku, system pióro/wpust, nacięcia do regulacji wysokości | XPS LS300 |

| Element L-kształtny/U-kształtny | Szalunek ławy fundamentowej / Po obwodzie płyty | XPS (Polistyren ekstrudowany) | Dostępne różne | Integruje izolację poziomą i pionową, proste łączenie | System szalunków traconych typ – U |

Te szczegółowe dane rzucają światło na to, jak bardzo przemyślane są współczesne systemy szalunków traconych. To nie są po prostu "opakowania na beton", ale precyzyjnie zaprojektowane elementy, które dzięki specyficznym właściwościom polistyrenu ekstrudowanego stają się integralną częścią fundamentu. Niska nasiąkliwość gwarantuje trwałość w kontakcie z gruntem, a wysoka wytrzymałość na ściskanie zapewnia stabilność całej konstrukcji, co jest nie do przecenienia w przypadku obciążeń generowanych przez cały budynek. Wafelkowa powierzchnia bocznych elementów, choć może wydawać się drobnostką, świadczy o dbałości o szczegóły i funkcjonalność systemu w dalszych etapach prac, takich jak wykończenie cokołu. To dowód na to, że myślenie projektowe w budownictwie ewoluuje, zmierzając w stronę rozwiązań systemowych i wielofunkcyjnych.

Zalety stosowania szalunku traconego płyty fundamentowej

Decydując się na budowę płyty fundamentowej, inwestor staje przed szeregiem wyborów technologicznych. Jednym z nich jest metoda wykonania szalunku i izolacji. Tradycyjne rozwiązania, choć sprawdzone przez lata, często bywają pracochłonne i generują dodatkowe koszty oraz odpady. W tym kontekście szalunek tracony płyty fundamentowej jawi się jako rozwiązanie przynoszące wymierne korzyści, zarówno na etapie realizacji, jak i w długiej perspektywie użytkowania budynku.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Pierwszą, rzucającą się w oczy zaletą, jest znaczące przyspieszenie prac. Nie ma co owijać w bawełnę – czas to pieniądz, zwłaszcza na budowie. Stosując szalunek tracony, eliminujemy całkowicie etapy związane z wynajmowaniem, montażem i co najważniejsze, demontażem tradycyjnych szalunków drewnianych czy systemowych. To czysty zysk w harmonogramie, pozwalający na szybsze przejście do kolejnych etapów budowy. Widziałem na własne oczy projekty, gdzie przejście z tradycyjnej ławy fundamentowej na płytę z szalunkiem traconym skróciło etap fundamentowania o dobrych kilka dni, a nawet tydzień w zależności od skomplikowania obrysu budynku.

Kolejną, absolutnie kluczową korzyścią jest połączenie funkcji szalunku i izolacji termicznej w jednym elemencie. To nie tylko upraszcza proces budowy, ale także minimalizuje ryzyko błędów wynikających z rozdzielenia tych dwóch, krytycznych dla fundamentu zadań. Za jednym zamachem powstaje solidna forma dla wylewanego betonu i trwała, efektywna bariera termiczna oddzielająca płytę od gruntu. Eliminuje to mostki termiczne na połączeniu ławy i ściany fundamentowej, co jest częstym problemem w budownictwie tradycyjnym. Mówimy tu o realnych oszczędnościach w przyszłości, związanych z niższymi rachunkami za ogrzewanie.

Dodatkowo, systemy tracone z XPS często eliminują lub znacząco upraszczają potrzebę stosowania tradycyjnej warstwy hydroizolacji pomiędzy szalunkiem a betonową płytą. Sam materiał, polistyren ekstrudowany, ma na tyle niską nasiąkliwość (poniżej 1%), że doskonale sprawdza się w środowisku wilgotnym. Chociaż dodatkowe zabezpieczenia na samym spodzie płyty mogą być wymagane w zależności od warunków gruntowych, boczny szalunek z XPS stanowi już barierę dla wody kapilarnej i wilgoci. To kolejne uproszczenie i redukcja kosztów robocizny oraz materiałów.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

Estetyka i gotowość na dalsze prace to kolejna, choć często niedoceniana zaleta. Płyty XPS tworzące boczny szalunek mają zazwyczaj przygotowaną powierzchnię, która doskonale przyjmuje tynk lub inne materiały wykończeniowe cokołu. Nie ma potrzeby przygotowywania powierzchni betonu, co oszczędza czas i pracę. To element, który wpisuje się w ideę "domu pasywnego" lub energooszczędnego, gdzie każdy detal ma znaczenie dla finalnej wydajności energetycznej budynku. System tworzy estetyczną i równą krawędź fundamentu, gotową do dalszego wykończenia bez dodatkowego przygotowania.

Odporność na warunki atmosferyczne podczas montażu jest istotnym plusem. Elementy szalunku traconego wykonane z XPS nie reagują na deszcz czy niskie temperatury w takim stopniu, jak tradycyjne szalunki drewniane. Nie pęcznieją od wilgoci, nie tracą kształtu, co pozwala na pracę w mniej sprzyjających warunkach pogodowych, minimalizując przestoje na budowie. To ubezpieczenie od zmiennej pogody, które w naszym klimacie potrafi dać się we znaki i opóźnić nawet najlepiej zaplanowane prace.

Wreszcie, aspekt ekologiczny, choć może nie jest głównym motorem wyboru, również ma znaczenie. Eliminacja drewna na szalunki i brak odpadów w postaci zużytych desek czy sklejki wpisuje się w trend zrównoważonego budownictwa. Materiały takie jak XPS są coraz częściej produkowane w procesach mniej obciążających środowisko, a ich trwałość gwarantuje długi cykl życia. Zamiast wyrzucać elementy szalunku na śmietnik, stają się one trwałym elementem budynku, spełniającym ważną funkcję przez dziesięciolecia. To podejście, które rezonuje z coraz większą świadomością ekologiczną inwestorów i wykonawców.

Analizując te wszystkie punkty, zalety stosowania szalunku traconego stają się oczywiste. To technologia, która oferuje nie tylko szybszy i prostszy proces budowy fundamentu, ale przede wszystkim lepsze parametry użytkowe gotowej konstrukcji, co przekłada się na komfort życia i niższe koszty eksploatacji w przyszłości. Jest to inwestycja w jakość i efektywność energetyczną, która zwraca się przez lata.

Kluczowe właściwości materiałów (np. XPS) w szalunkach traconych na płyty fundamentowe

Sercem i duszą szalunku traconego, a tym samym fundamentu wykonanego w tej technologii, są materiały użyte do jego produkcji. Królują tu płyty z polistyrenu ekstrudowanego, w skrócie XPS. Ale nie każdy XPS jest taki sam, a kluczowe właściwości tego tworzywa decydują o jego przydatności w tak wymagającym zastosowaniu, jakim jest kontakt z betonem, gruntem i wilgocią. Zrozumienie tych właściwości jest niezbędne, aby docenić genialność tego rozwiązania.

Najważniejszą cechą, która stawia XPS ponad innymi materiałami izolacyjnymi w kontekście fundamentów, jest jego ekstremalnie niska nasiąkliwość. Zamknięta, jednolita struktura komórkowa tego polistyrenu sprawia, że praktycznie nie chłonie on wody. Tradycyjne materiały izolacyjne, narażone na działanie wilgoci w gruncie, szybko tracą swoje właściwości termoizolacyjne. XPS w tym środowisku zachowuje swoje parametry przez długie lata, co jest fundamentalne dla trwałości i efektywności izolacji termicznej fundamentu. Wyobraźmy sobie gąbkę vs. twardą piankę - XPS to ta druga, niewrażliwa na wodę.

Równie ważną właściwością jest wysoka wytrzymałość na ściskanie. Płyty XPS przeznaczone do stosowania pod i obok płyty fundamentowej muszą być w stanie przenieść ogromne obciążenia. Mówimy tu o ciężarze całego budynku, który finalnie opiera się na tej warstwie izolacyjnej (w przypadku płyt fundamentowych). Producenci podają specyficzne parametry, np. "pełzanie przy ściskaniu 13 t/m² przez ponad 50 lat". Ta pozornie abstrakcyjna liczba oznacza, że metr kwadratowy tej izolacji może bezpiecznie przenieść ciężar 13 ton przez pół wieku bez znaczącej deformacji. To absolutnie krytyczne dla stabilności konstrukcji i braku osiadania fundamentów w przyszłości.

Właściwości termiczne XPS są oczywiście esencją jego roli jako izolatora. Współczynnik przewodzenia ciepła lambda (λ) dla wysokiej jakości płyt XPS jest bardzo niski (rzędu 0.030-0.035 W/mK), co oznacza doskonałe parametry izolacyjne przy stosunkowo niewielkiej grubości materiału. To pozwala na uzyskanie wymaganego oporu cieplnego fundamentu (R), niezbędnego dla budynków energooszczędnych czy pasywnych. Dobrej jakości izolacja na fundamencie eliminuje "ucieczkę" ciepła do gruntu, która może stanowić znaczący udział w całkowitych stratach energetycznych budynku, rzędu 10-15%.

Ciekawą, specyficzną cechą niektórych płyt bocznych (jak np. XPS LS300) jest wspomniana wcześniej "wytłaczana powierzchnia wafla (XX)". Ta chropowata struktura nie jest przypadkowa. Została zaprojektowana tak, aby zapewnić maksymalną przyczepność dla tynków czy innych materiałów elewacyjnych stosowanych do wykończenia cokołu. Bez takiej obróbki, gładka powierzchnia XPS mogłaby sprawiać problemy z trwałością warstwy wykończeniowej. To szczegół, który pokazuje, jak materiał jest dostosowany do dalszych etapów budowy, oszczędzając pracy i nerwów wykonawcy.

Trwałość i odporność na starzenie to kolejne zalety XPS. Materiał ten jest odporny na działanie większości typowych substancji chemicznych występujących w gruncie, a także na pleśń i grzyby. Nie stanowi pożywki dla gryzoni czy owadów. Jego struktura nie ulega rozpadowi pod wpływem czasu w takim stopniu, jak np. styropian ekspandowany (EPS) w wilgotnym środowisku. Gdyby użyć materiału o niższej gęstości lub gorszej odporności na wilgoć, ryzykujemy degradację izolacji po kilkunastu latach, co w przypadku fundamentu, czyli elementu niedostępnego do naprawy, jest absolutnie niedopuszczalne. Inwestycja w wysokiej jakości XPS to inwestycja w spokój na długie lata.

Odporność na cykle zamrażania i odmrażania jest szczególnie ważna w naszym klimacie. Woda w gruncie może zamarzać i rozmarzać, generując naprężenia. XPS dzięki swojej zamkniętej strukturze jest na to zjawisko w dużej mierze odporny, co zapobiega jego uszkodzeniom i pęknięciom w długiej perspektywie. To gwarancja, że izolacja zachowa swoje właściwości nawet po wielu surowych zimach. Materiały wrażliwe na mróz mogłyby ulec zniszczeniu, tworząc mostki termiczne lub puste przestrzenie pod fundamentem.

Podsumowując, kluczowe właściwości polistyrenu ekstrudowanego – niska nasiąkliwość, wysoka wytrzymałość na ściskanie, doskonałe parametry termoizolacyjne, przyczepność powierzchni i trwałość – czynią go idealnym materiałem do produkcji szalunków traconych na płyty fundamentowe. To połączenie funkcji konstrukcyjnej i izolacyjnej w jednym, opierające się na naukowo potwierdzonych cechach materiału. Wybór odpowiedniego XPS to decyzja, która bezpośrednio wpływa na fundament, a w konsekwencji na komfort i koszty użytkowania całego budynku przez kolejne dekady. To fundament solidności, dosłownie.

Etapy budowy płyty fundamentowej z użyciem szalunku traconego

Budowa płyty fundamentowej z wykorzystaniem szalunku traconego to proces, który, choć wydaje się innowacyjny, jest zaskakująco prosty i intuicyjny, jeśli zna się jego podstawowe etapy. W gruncie rzeczy polega na ułożeniu izolacyjnych elementów w odpowiedni kształt, a następnie zalaniu ich betonem, który po związaniu staje się właściwą płytą. Poszczególne kroki są logiczne i sekwencyjne, co minimalizuje ryzyko błędów wykonawczych typowych dla bardziej złożonych metod.

Pierwszym, fundamentalnym etapem, podobnie jak przy innych metodach fundamentowania, jest przygotowanie gruntu. Obejmuje to usunięcie warstwy humusu, wyrównanie terenu i wykonanie ewentualnych podsypek (np. z piasku lub kruszywa stabilizowanego cementem) zgodnie z projektem geotechnicznym. Równie ważne jest prawidłowe rozprowadzenie i zagęszczenie tej podsypki, która stanowi podłoże dla izolacji. Myślę o tym jako o tworzeniu "czystego stołu" dla precyzyjnego układania puzzli z XPS-u.

Następnie przechodzi się do układania pierwszej warstwy izolacji poziomej. Wykorzystuje się tu zazwyczaj płyty o większej grubości (np. XPS LB300 o grubości 100 mm lub więcej, w zależności od wymagań cieplnych). Płyty te są układane na całej powierzchni przyszłej płyty fundamentowej, zazwyczaj w dwóch lub więcej warstwach na zakładkę, aby wyeliminować mostki termiczne. Wymagają one dokładnego spasowania, często przy użyciu systemów typu pióro-wpust na krawędziach. Czasem mówi się o tym jak o "ciepłym dywanie" pod domem, który układa się jeszcze przed wylaniem betonu.

Kluczowym etapem, charakterystycznym właśnie dla tej technologii, jest montaż bocznych elementów szalunku traconego (np. XPS LS300). Płyty te są montowane pionowo na obwodzie, tworząc "ścianki" formy. Genialność systemu tkwi w sposobie ich połączenia z warstwą poziomą. Często wykorzystuje się system "pióro i wpust" – płyta pionowa (LS300) posiada "pióro" na dolnej krawędzi (np. 40x50 mm), które wsuwa się w odpowiedni "wpust" wyfrezowany w bocznej krawędzi płyty poziomej (LB300). Zapewnia to stabilne i szczelne połączenie, tworząc zintegrowaną formę i izolację. To jak połączenie klocków Lego, które doskonale do siebie pasują.

Regulacja wysokości szalunku to ważny szczegół. Wiele systemów oferuje płyty pionowe z poziomymi nacięciami w materiale, pozwalającymi na docięcie ich do wymaganej wysokości płyty fundamentowej. Dzięki temu można łatwo dostosować system do różnych projektów, bez konieczności zamawiania elementów o niestandardowych wymiarach. Takie nacięcia są precyzyjne i ułatwiają pracę na budowie, pozwalając uzyskać idealnie równą górną krawędź szalunku, która będzie referencją do wylewania betonu.

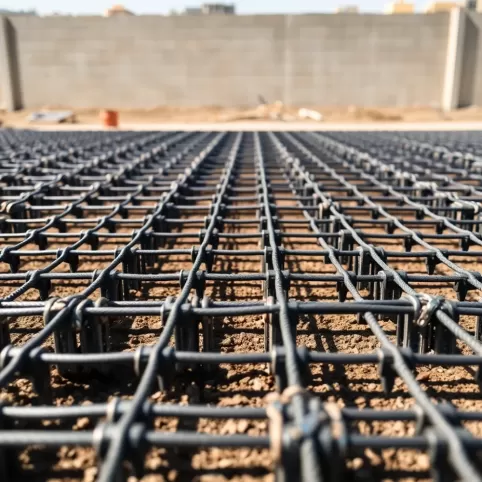

Po ułożeniu całej formy z płyt XPS, następuje przygotowanie pod zbrojenie. Rozkłada się folię paroizolacyjną, która stanowi dodatkowe zabezpieczenie przed wilgocią, a następnie montuje się zbrojenie płyty fundamentowej zgodnie z projektem konstrukcyjnym. Zbrojenie musi być odpowiednio podparte, tak aby znalazło się w prawidłowej pozycji wewnątrz betonu. Ważne, aby przy montażu zbrojenia nie uszkodzić warstwy izolacji XPS. Stosuje się specjalne plastikowe podkładki dystansowe, które nie punktują i nie przebijają izolacji.

Ostatnim, spektakularnym etapem jest wylewanie betonu. Beton transportuje się pompą i wypełnia przygotowany "basen" z szalunku traconego. Ważne jest, aby beton był prawidłowo zagęszczony, co zapobiega powstawaniu pustek i zapewnia odpowiednią wytrzymałość konstrukcji. Beton jest rozprowadzany i wyrównywany do poziomu górnej krawędzi bocznych elementów szalunku. Po wylaniu betonu i jego związaniu, szalunek tracony z polistyrenu ekstrudowanego XPS staje się trwałym elementem fundamentu, pełniącym od tej chwili funkcję izolacji termicznej i bariery przeciwwilgociowej. Beton związuje się, a my myślimy o tym, że pod budynkiem powstał niewidzialny, ciepły pancerz.

Całość procesu wymaga oczywiście precyzji i staranności, zwłaszcza na etapie układania izolacji i zbrojenia. Jednak eliminacja konieczności szalowania i rozszalowania znacząco upraszcza logistykę i redukuje potencjalne błędy związane z tymi operacjami. Etapy są jasne, a specyfika materiałów i systemów łączenia (jak pióro-wpust, nacięcia regulacyjne) jest zaprojektowana tak, aby ułatwić pracę nawet mniej doświadczonym ekipom. To naprawdę przypomina układanie gigantycznych puzzli, których każdy element ma swoje ściśle określone miejsce i funkcję. Po złożeniu tej układanki, pozostaje tylko wlać beton i czekać aż wszystko stwardnieje w solidny fundament.

Szalunek tracony vs. metody tradycyjne – Porównanie

W świecie budownictwa fundamenty stanowią odwieczny punkt wyjścia. Przez lata dominowały metody tradycyjne – budowa ław fundamentowych wylewanych w deskowaniu lub bloczków betonowych, a następnie wykonanie ścian fundamentowych i w końcu izolacji. Pojawienie się szalunku traconego wprowadziło nową jakość i opcję, która znacząco różni się od klasycznego podejścia. Zderzenie tych dwóch światów – tradycji i innowacji – pozwala lepiej zrozumieć, dlaczego coraz więcej inwestorów i wykonawców skłania się ku nowoczesnym rozwiązaniom.

Porównując proces budowy, w metodach tradycyjnych fundamentów betonowych (np. ław wylewanych), kluczowym, a zarazem najbardziej czasochłonnym i kosztochłonnym elementem jest szalowanie. Obejmuje to przygotowanie desek, sklejek lub systemowych form, ich montaż w precyzyjny kształt, usztywnienie i wypoziomowanie. Po związaniu betonu, szalunek musi zostać zdemontowany. Ta faza prac pociąga za sobą koszty materiałów (deski jednorazowe, wynajem systemu), robocizny i co równie ważne, czas. Stare, dobre powiedzenie "raz na wozie, raz pod wozem" w kontekście tradycyjnego szalowania nabiera nowego znaczenia, bo oprócz pracy z formą, trzeba jeszcze pamiętać o jej późniejszym rozbiórce.

Natomiast w przypadku szalunku traconego z XPS, etap szalowania, jako oddzielna operacja wymagająca późniejszego demontażu, po prostu nie istnieje. Płyty izolacyjne XPS są montowane bezpośrednio na przygotowanym podłożu, tworząc od razu docelową formę, która pozostaje na miejscu. Cały proces układania tych płyt przebiega znacznie szybciej niż montaż tradycyjnych szalunków, ponieważ elementy są lekkie, łatwe w obróbce (cięcie nożem) i posiadają systemy łączenia ułatwiające spasowanie (np. pióro-wpust). Znika problem demontażu, czyszczenia i składowania szalunków. To jak porównanie składania mebla z gotowych modułów do rzeźbienia go z litego drewna od podstaw – obie metody działają, ale różnią się radykalnie nakładem pracy i czasem.

Kwestia izolacji termicznej jest drugim, ogromnym polem do porównań. W metodach tradycyjnych, izolację ław fundamentowych wykonuje się *po* związaniu betonu, najczęściej z zewnątrz, przyklejając płyty termoizolacyjne do powierzchni betonu. To oddzielny etap pracy, wymagający odpowiedniego przygotowania powierzchni, użycia klejów i zapewnienia ciągłości izolacji. W przypadku płyty fundamentowej budowanej tradycyjnie, izolacja cieplna układana jest zazwyczaj pod wylewaną płytą, ale boczny szalunek nadal pozostaje problemem, który trzeba izolować po zdjęciu formy.

System szalunków traconych rozwiązuje ten problem w sposób elegancki – izolacja cieplna fundamentu jest wykonywana jednocześnie z wykonaniem szalunku. Materiał, który tworzy formę (XPS), jest zarazem docelową warstwą izolacyjną. To eliminuje jeden, oddzielny etap prac izolacyjnych i ryzyko niedociągnięć na połączeniu (mostków termicznych) między ławą a ścianą fundamentową, lub na styku płyty i cokołu. W praktyce oznacza to pewność uzyskania jednorodnej, szczelnej izolacji na całej wysokości fundamentu, od spodu po górną krawędź płyty.

Koszty to obszar, w którym porównanie bywa bardziej złożone niż "XPS jest droższy niż drewno". Chociaż jednostkowy koszt metra kwadratowego płyt XPS do szalunku traconego może być wyższy niż koszt desek szalunkowych czy nawet wynajmu systemu systemowego, należy patrzeć na cały obraz. Metody tradycyjne ław fundamentowych pociągają za sobą koszty związane nie tylko z samym montażem i demontażem szalunków, ale też transportem, składowaniem i utylizacją odpadów (zużyte drewno). Do tego dochodzą koszty oddzielnych prac izolacyjnych, materiałów klejących, mas hydroizolacyjnych (choć jak już mówiliśmy, XPS znacząco redukuje ich potrzebę).

Zastosowanie szalunku traconego redukuje koszty robocizny i czas pracy na budowie. Szybsza realizacja oznacza niższe koszty osobowe, mniejszą presję czasową i szybsze przejście do kolejnych, zarabiających etapów budowy. Czasem różnica w łącznym koszcie robocizny między tradycyjną metodą a szalunkiem traconym na średniej wielkości domu może wynieść kilka tysięcy złotych, a do tego dochodzą oszczędności na wynajmie sprzętu (brak potrzeby długotrwałego wynajmu systemu szalunkowego). Kładąc to na szali, często okazuje się, że inwestycja w szalunek tracony, mimo wyższego kosztu materiału, finalnie jest ekonomicznie porównywalna lub nawet korzystniejsza w ujęciu totalnym kosztów realizacji i późniejszej eksploatacji (niższe rachunki za ogrzewanie dzięki lepszej izolacji).

Aspect trwałości i odporności na warunki gruntowe również przemawia za XPS. Tradycyjne izolacje zewnętrzne (np. styropian fasadowy, papa) mogą ulec uszkodzeniu mechanicznemu podczas zasypywania fundamentów lub z czasem zacząć chłonąć wilgoć, tracąc swoje właściwości. Szalunek tracony wykonany z wytrzymałego, nienasiąkliwego XPS jest znacznie bardziej odporny na te czynniki, stanowiąc trwałą i niezmienną warstwę izolacyjną na dziesiątki lat. Można powiedzieć, że jest to pancerz dla fundamentu, a nie tylko 'kurtka' założona na niego po wylaniu betonu.

Jedynym "minusem", który bywa podnoszony przy szalunku traconym w porównaniu do bardzo prostych metod tradycyjnych, jest być może wymóg nieco większej precyzji na etapie przygotowania podłoża i układania pierwszych warstw izolacji poziomych, ponieważ wszelkie nierówności podłoża przełożą się na finalny kształt formy. Jednak ta 'wada' jest tak naprawdę zaletą – wymusza na ekipie dokładność od samego początku, co zawsze procentuje w dalszych etapach budowy i jakości finalnego produktu.

Spójrzmy na to w liczbach:

Powyższy wykres (z danymi przykładowymi, mającymi charakter poglądowy, ale opartymi na ogólnych tendencjach rynkowych) doskonale ilustruje kluczowe różnice. Widać wyraźnie przewagę szalunku traconego w kategorii czasu budowy fundamentu oraz kosztów robocizny związanej bezpośrednio z szalowaniem. Koszty materiałów izolacyjnych mogą być w metodzie tradycyjnej pozornie niższe, ale często jest to okupione gorszymi parametrami izolacyjności całej przegrody. Ryzyko mostków termicznych, trudne do dokładnego skwantyfikowania w tabeli kosztów, jest inherentnie wyższe w rozwiązaniach łączonych, gdzie izolacja jest dokładana do betonu. W przypadku szalunku traconego izolacja jest integralna i ciągła, co minimalizuje to ryzyko praktycznie do zera w obrębie samego fundamentu.

Patrząc całościowo, szalunek ławy fundamentowej wykonany w tradycyjny sposób vs. zintegrowany system szalunków traconych typ – U (do ław) czy płyta fundamentowa z szalunkiem traconym XPS, to dwa różne światy. Tradycja wymaga większego nakładu pracy fizycznej, manipulacji materiałami, generowania odpadów i większej liczby oddzielnych etapów, każdy obarczony potencjalnym ryzykiem błędu. Szalunek tracony stawia na integrację procesów, prefabrykację (choć w tym przypadku są to gotowe płyty/elementy systemowe, nie prefabrykowane ściany), szybkość i trwałość wbudowanego rozwiązania. To nie tylko szybsza droga do fundamentu, ale też cieplejszy i bardziej energooszczędny fundament od samego początku.