Płyta fundamentowa: szalunek – praktyczny przewodnik

Tajemnica dobrze zaprojektowanej Płyta fundamentowa szalunek zaczyna się od pytania: czy inwestycja w solidny szalunek rzeczywiście skróci czas budowy i ograniczy koszty, czy może przeciwnie—doda stresu i niespodzianek? W niniejszym artykule rozważamy 3 kluczowe wątki: wartość dodaną wobec tradycyjnych podejść, wpływ na harmonogram i jakość fundamentu oraz praktyczne decyzje, czy lepiej zrobić to samodzielnie, czy zlecić specjalistom. Każdy etap—od wyboru materiałów po demontaż i recykling—ma znaczenie dla trwałości konstrukcji. Zajrzyjmy w głąb tematu, a szczegóły są w artykule.

- Materiały do szalunku płyty fundamentowej

- Wymiary i konstrukcja szalunku fundamentowego

- Mocowanie i podparcie szalunku płyty fundamentowej

- Uszczelnienie formy szalunku fundamentowego

- Przygotowanie podłoża pod szalunek fundamentowy

- Czas utrzymania formy przed wylaniem betonu

- Demontaż szalunku i recykling materiałów

- Materiały do szalunku płyty fundamentowej — praktyczny przewodnik

- Wymiary i konstrukcja szalunku fundamentowego — praktyczny poradnik

- Przygotowanie podłoża pod szalunek fundamentowy

- Czas utrzymania formy przed wylaniem betonu

- Demontaż szalunku i recykling materiałów

- Pytania i odpowiedzi: Płyta fundamentowa szalunek

| Parametr | Wartość |

|---|---|

| Typowy materiał szalunku | Drewno/plexa, aluminium, stal ocynkowana |

| Wymiary standardowe płyt | 2,44 m x 1,22 m |

| Grubość formy | 18–25 mm |

| Koszt m2 (średnio) | Drewno: 60–120 PLN; Aluminium: 180–320 PLN; HDPE: 100–180 PLN |

| Czas montażu na m2 | 0,6–1,2 h przy 2–3 osobach |

| Żywotność/ilość cykli | Drewno: 3–5; aluminium: 10–20; stal: 15–25 |

| Maksymalne rozpięcie szalunku | 2,5–3,0 m |

Patrząc na te dane, jasne staje się, że wybór materiału ma ogromny wpływ na ekonomię projektu. Płyta fundamentowa szalunek z drewna to niski koszt początkowy i szybki zwrot na krótkich inwestycjach, lecz wymaga większej pielęgnacji i częstszego odnawiania po kilkunastu cyklach. Z kolei aluminium to wydatek początkowy wyższy, lecz niższe koszty pracy, dłuższa żywotność i mniejszy czas montażu na m2. W praktyce często spotyka się mieszane rozwiązania: tanie drewniane elementy do krótkich, prostych odcinków, a droższe, trwałe płyty aluminiowe na większe powierzchnie.

Materiały do szalunku płyty fundamentowej

Wybór materiałów do Płyta fundamentowa szalunek zaczyna się od analizy warunków terenowych i wymagań co do odporności na wilgoć, temperatury i obciążenia. W praktyce najczęściej stosuje się trzy kategorie: drewno sklejone lub płytowe, aluminium oraz tworzywa HDPE. Każdy z materiałów ma swoje plusy i minusy, które w praktyce przekładają się na budżet i czas realizacji. Wysoka gęstość i sztywność aluminium przekładają się na precyzję, ale kosztuje więcej; drewno jest elastyczne i tańsze, lecz wymaga konserwacji i jest wrażliwe na wilgoć.

Podczas gdy drewno może być źródłem kosztów utrzymania w dłuższej perspektywie, aluminium oferuje niższy koszt pracy dzięki łatwiejszemu montaży i demontażowi. Aby usprawnić proces, warto rozważyć także płyty HDPE, które łączą lekkość z odpornością na czynniki chemiczne i wilgoć. Wybór materiału wpływa na ergonomię pracy, prędkość montażu i finalną jakość betonu. Płyta fundamentowa szalunek nie jest jednorazowym zakupem: to inwestycja w sposób budowy, który kształtuje codzienność placu budowy.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

- Planowanie i ocena podłoża

- Wybór materiału

- Montaż i kontrola jakości

Najczęściej spotykane wymiary płyt to 2,44 m na 1,22 m, a grubość formy w granicach 18–25 mm. Te liczby wpływają na sposób magazynowania na placu, logistykę transportu i tempo prac. Dla Płyta fundamentowa szalunek w projektach o dużej powierzchni warto rozważyć zestawy modułowe, które przyspieszają pracę i ograniczają liczbę łączeń. W praktyce, decyzje dotyczące materiałów należy podejmować, uwzględniając koszt całkowity, a nie tylko cenę zakupu.

Podsumowując, wybór materiałów ma bezpośrednie przełożenie na czas realizacji, koszty i jakość końcową. Zwróć uwagę na żywotność zestawów i możliwość recyklingu materiałów po demontażu. Prawidłowe dobranie Płyta fundamentowa szalunek to fundament stabilności i efektywności całej konstrukcji. W kolejnych sekcjach rozwiniemy praktyczne aspekty montażu, uszczelniania i demontażu.

Wymiary i konstrukcja szalunku fundamentowego

Rozważając Płyta fundamentowa szalunek, wymiary i konstrukcja to klucz do bezpiecznego i efektywnego odlania betonu. Standardowy moduł płytowy pozwala na tworzenie prostych i złożonych kształtów fundamentów, dopasowanych do rzutu fundamentowego. Należy planować rozstaw podpór, aby uniknąć deformacji i przecieków podczas wylewania. Prawidłowa konstrukcja to także komfort pracy dla ekip, które spędzają długie godziny przy formowaniu i kontrolowaniu poziomu betonu.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

Główne zasady konstrukcji

W praktyce, kluczowe jest utrzymanie sztywności formy poprzez odpowiednie rozstawienie podpór i usztywnień. Dla Płyta fundamentowa szalunek standardowo stosowany jest układ nośny co 0,6–0,8 m w zależności od materiału. Wpływa to na to, czy beton nie wybrzuszy się mimo równomiernego rozkładu. Dodatkowe wzmocnienia w narożnikach zapobiegają pęknięciom i utrzymują krawędzie w ryzach.

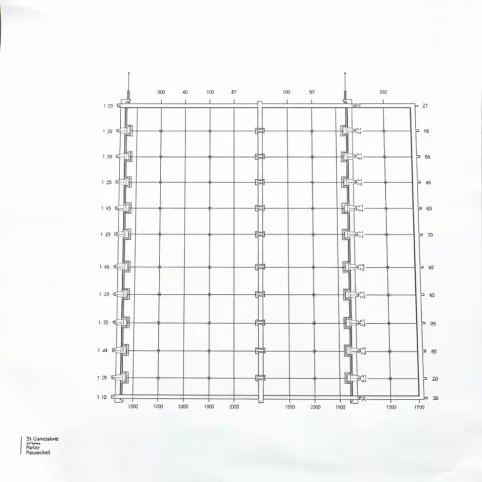

W praktyce warto korzystać z rzutów technicznych i wizualizacji 3D, aby uniknąć nieprzewidzianych przecięć i kolizji z instalacjami. Dobrze zaprojektowane wymiary płyty fundamentowej z szalunkiem wpływają na konkretny rytm pracy i redukują koszty operacyjne. W kolejnych podrozdziałach omówimy, jak dopasować konstrukcję do podłoża i obciążeń betonowych.

W praktyce, aby nie popełnić błędów, warto prowadzić prostą checklistę: sprawdzić poziom, zweryfikować połączenia między panelami, skontrolować prześwity i przeliczyć objętość betonu. Następnie kontynuujemy tematykę, omawiając sposoby mocowania i podparcia formy w kolejnych akapitach. Płyta fundamentowa szalunek pozostaje wciąż jednym z najważniejszych wyborów układu fundamentów, wpływających na końcowy efekt konstrukcyjny.

Mocowanie i podparcie szalunku płyty fundamentowej

W kontekście Płyta fundamentowa szalunek kluczowym zagadnieniem jest sposób mocowania i podparcia, które zapewniają stabilność przed zalaniem. Mocowania muszą wytrzymać ciśnienie betonu, które wylewamy w temperaturze od +5 do +30°C. Zastosowanie łączników, kotew i złączek wpływa na to, czy formy będą pracować wraz z materiałem. Dobrze dobrane systemy mocowań redukują ryzyko wycieków i przemieszczeń, co przekłada się na równość powierzchni punktowej i unikanie strat materiałowych.

Najważniejsze elementy mocujące

W praktyce, kluczowe jest zastosowanie systemów anti-buckling i siłowników, które zapobiegają odkształceniom. Wstępne dokręcenie i kontrola luzów są niezbędne, aby utrzymać spójność krawędzi podczas wylewu. Zastosowanie uszczelek i obudów redukuje przecieki w dolnym obszarze formy. Pamiętajmy, że właściwe mocowanie skraca czas demontażu i poprawia końcowy efekt betonowy.

Kontynuując temat, warto zwrócić uwagę na możliwość zintegrowania systemów podparcia z deskami bocznymi, co zwiększa stabilność w długich odcinkach. Kiedy mocowania są odpowiednio rozmieszczone, można spodziewać się minimalnych odchyłek poziomic i prostopadłości. W praktyce, każdy zestaw formy powinien mieć instrukcję producenta i wytrzymałe elementy, które łatwo zlokalizować na placu pracy.

Podsumujmy: mocowanie i podparcie formy to nie dodatki, lecz fundament jakości powierzchni betonu. Dzięki dobrze dobranym systemom uzyskuje się precyzyjne wymiary i bezpieczne warunki pracy, co w końcowym rozrachunku obniża koszty napraw i przestojów. W kolejnej sekcji zajmiemy się uszczelnieniem formy i ochroną betonu przed wyciekiem.

Uszczelnienie formy szalunku fundamentowego

Uszczelnienie formy to temat, który potrafi zaważyć o finalnym wyglądzie płyty fundamentowej. Bez odpowiednich uszczelek i dichtów, nawet najlepiej zaprojektowana płyta może mieć plamy i wpływ na strukturę. W praktyce stosuje się uszczelki wzdłuż krawędzi oraz silikonowe uszczelnienia w miejscach połączeń, które minimalizują wycieki płynnego betonu. Dobre uszczelnienie to szybszy demontaż i czystsza powierzchnia po zdemontowaniu, co jest szczególnie istotne w projekcie skomplikowanych fundamentów.

Zasady doboru uszczelnień

Najważniejszym kryterium jest bezbarwność uszczelnień i ich odporność na chemikalia zawarte w betonie. Uszczelnienia muszą także być łatwe do wymiany po zakończonym etapie, co przydaje się przy wielokrotnych użyciach form. Cieńsze uszczelki mogą powodować wycieki, natomiast grubsze dodają kosztów i utrudniają demontaż. W kontekście Płyta fundamentowa szalunek warto regularnie kontrolować stan uszczelek i ich dopasowanie do krawędzi formy.

W praktyce, w zależności od materiału, stosuje się różne techniki uszczelniania. Na przykład przy formach drewnianych często używa się mieszanki silikonowej, a przy aluminiowych listwy z tworzywa sztucznego. Dobrze dobrane uszczelnienie ogranicza ryzyko defektów powierzchni i pomaga w zachowaniu właściwych tolerancji. W następnym akapicie omówimy, jak przygotować podłoże pod szalunek fundamentowy, co stanowi fundament stabilności całej konstrukcji.

Przygotowanie podłoża pod szalunek fundamentowy

Podłoże to fundament sukcesu formowania płyty fundamentowej. Bez stabilnego i równego podłoża, żadna forma nie utrzyma kształtu i poziomu betonu. W praktyce przygotowanie zaczyna się od oceny nośności gleby, wyrównania terenu i ewentualnego wzmocnienia geotekstylnego. Kluczową rolę odgrywa także odprowadzenie wód gruntowych. Płyta fundamentowa szalunek wymaga, by podłoże było suche, stabilne i wolne od zagłębień.

Etapy przygotowania podłoża

Najpierw wykonuje się wykop i wyrównanie terenu, a następnie zagęszczenie podłoża z użyciem wibratora lub gruszki. Po tym następuje warstwa podkładowa z piasku lub żwiru o grubości 10–20 cm, w zależności od rodzaju gleby. Na końcu instaluje się warstwę drenażową i izolacyjną, co minimalizuje ryzyko przesiąkania wody i powstawania rys na powierzchni fundamentu. Dzięki temu, późniejszy betonowej wylanie odbywa się w optymalnych warunkach i z mniejszym ryzykiem odkształceń.

W praktyce, każdy etap powinien być dokumentowany: odchyłki poziomu, spadki terenu i stan drenażu – wszystko to wpływa na końcowy efekt. Dzięki starannemu przygotowaniu podłoża, Płyta fundamentowa szalunek zyskuje stabilność i równomierny rozkład obciążeń, co przekłada się na długowieczność konstrukcji. W kolejnych sekcjach zajmiemy się czasem utrzymania formy przed wylaniem betonu i demontażem oraz recyklingiem materiałów.

Czas utrzymania formy przed wylaniem betonu

Czas utrzymania formy przed wylaniem betonu to jeden z kluczowych parametrów, który wpływa na tempo prac i finanse projektu. Zbyt wczesny demontaż grozi uszkodzeniami krawędzi betonu, z kolei przedłużone utrzymanie formy wiąże się z kosztami magazynowania i możliwościami uszkodzeń. W praktyce, dla Płyta fundamentowa szalunek standardowy czas utrzymania wynosi od 12 do 48 godzin, w zależności od temperatury i składu betonu. W dobrych warunkach cieplnych można skrócić ten okres bez utraty jakości.

Czynniki wpływające na czas utrzymania

Najważniejsze czynniki to temperatura otoczenia, wilgotność, skład mieszanki betonowej i obecność dodatków przyspieszających. Wyższa temperatura przyspiesza proces wiązania, ale może prowadzić do szybszego odparowania wilgoci i zarysowań. Niska temperatura z kolei wydłuża czas twardnienia i wymaga ochrony przed zimnem. W kontekście Płyta fundamentowa szalunek, odpowiednia sterylizacja procesu i monitorowanie warunków jest kluczowa dla utrzymania jakości wylewanej płyty.

W praktyce, operatorzy formy często stosują czujniki wilgotności i temperatury oraz planują demontaż po osiągnięciu wytrzymałości betonu wg norm. Dzięki temu, prace pozostają płynne, a ryzyko postępujących odkształceń jest zminimalizowane. W kolejnej sekcji omówimy demontaż i recykling materiałów, które są częścią zrównoważonego podejścia do budowy fundamentów.

Demontaż szalunku i recykling materiałów

Demontaż formy to moment, w którym praktyka spotyka się z estetyką i bezpieczeństwem. Zwykle zaczyna się od ostrożnego odłączania uszczelnień, a następnie systematycznego demontażu paneli i podpór, tak aby nie uszkodzić świeżo utwardzonego betonu. Wersje aluminiowe i stalowe formy zwykle wytrzymują więcej cykli, co przekłada się na niższy koszt jednostkowy na m2 w dłuższej perspektywie. Po demontażu następuje etap recyklingu, który stanowi integralną część zrównoważonego procesu budowy.

Najważniejsze wskazówki demontażu

Rozmontuj po kolei, zaczynając od górnych elementów, unikając gwałtownych ruchów, które mogłyby uszkodzić beton. Zabezpiecz materiały przed zanieczyszczeniem i recyklinguj wszelkie elementy, które nadają się do ponownego użycia. Materiały drewniane mogą trafić do recyklingu drewna lub ponownego użycia po odpowiednim przetworzeniu, natomiast aluminium i stal mają wysokie wartości odzysku. Dzięki świadomemu podejściu do recyklingu, Płyta fundamentowa szalunek staje się częścią strategii zrównoważonej budowy.

Podsumowując, demontaż i recykling to nie tylko operacja techniczna, ale także etyka i odpowiedzialność za środowisko. W kolejnych sekcjach będziemy rozwijać praktyczne aspekty operacyjne, łącząc teorię z codzienną praktyką na placu budowy, aby dostarczyć wyczerpujący przewodnik po płycie fundamentowej z szalunkiem.

Materiały do szalunku płyty fundamentowej — praktyczny przewodnik

W tej części wchodzimy w konkret: jakie materiały, jakie parametry i jak zoptymalizować koszty, nie tracąc na jakości. Zastosowanie płyty fundamentowej z szalunkiem wymaga zrozumienia, jak różnią się od siebie poszczególne rozwiązania i kiedy warto wybrać które z nich. W praktyce, decyzje zakupowe muszą uwzględniać koszty, czas i łatwość serwisowania w przyszłych projektach. Powiązanie materiałów z parametrami wytrzymałościowymi i logistyką na placu pracy jest kluczowe dla sukcesu.

Wybór materiałów wpływa na koszty i czas realizacji

Podsumowując, rozważenie materiałów dla Płyta fundamentowa szalunek wymaga oceny trwałości, kosztów i łatwości pracy. Każdy z materiałów—drewno, aluminium, HDPE—ma odmienny profil i zastosowanie. W kolejnych sekcjach przejdziemy do praktycznych wytycznych dotyczących wymiarów i konstrukcji szalunku fundamentowego, które pomogą uniknąć typowych błędów.

Wymiary i konstrukcja szalunku fundamentowego — praktyczny poradnik

W kontekście Płyta fundamentowa szalunek wymiary i konstrukcja to klucz do stabilnej i precyzyjnej powierzchni. Pomiar i dopasowanie pozwalają na minimalizowanie błędów, co przekłada się na końcowy efekt. W praktyce, zestaw modułowy umożliwia tworzenie różnych geometrii fundamentu bez nadmiernego ograniczania ruchów ekip. Właściwe wymiary i konstrukcja redukują straty materiałowe i skracają czas wylewania.

Najważniejsze założenia projektowe

Podstawą jest utrzymanie prostoliniowości i równomiernego rozkładu sił, co osiąga się poprzez staranne dopasowanie paneli i precyzyjne łączenia. W praktyce, przy standardowych płytach o wymiarach 2,44 m x 1,22 m, kluczowy jest układ wzmocnień i podparć, aby odciążyć formę od nadmiernych obciążeń w miejscach o zaburzonej geometrii. Dzięki właściwemu projektowi, Płyta fundamentowa szalunek może utrzymać kształt nawet przy dużych obciążeniach i w warunkach wysokiej wilgotności.

W praktyce stosuje się także krótkie, kontrolowane cykle testów, takie jak pomiar odchyłek i sprawdzenie poziomów za pomocą poziomic. Wszystko to, aby mieć pewność, że powierzchnia fundamentu będzie równa i stabilna. W nadchodzących sekcjach skupimy się na kolejnych aspektach: mocowaniu, uszczelnieniu i przygotowaniu podłoża.

Podsumowując, odpowiednie wymiary i konstrukcja to fundament jakości całej płyty. Dzięki temu, nawet skomplikowane kształty fundamentów osiągają wysoką precyzję i optymalny wygląd. W dalszej części artykułu omówimy, jak równoważyć koszty i jakość podczas projektowania i realizacji.

Przygotowanie podłoża pod szalunek fundamentowy

Podłoże to fundament stabilności Płyta fundamentowa szalunek. Bez solidnego podłoża, beton nie będzie równomiernie rozpływać się i tracić kształt. W praktyce zaczynamy od oceny nośności gleby, następnie wykonujemy wyrównanie i w razie potrzeby wzmocnienie geotechniczne. Dodatkowo dbamy o odprowadzenie wód i zabezpieczenie przed wysuszaniem, co wpływa na czas wiązania betonu.

Kroki przygotowania podłoża

Najpierw wykonuje się ocenę nośności i ewentualne wzmocnienie, potem wyrównanie terenu, a na końcu warstwa podsypkowa i geotkanina. Następnie układa się warstwę izolacyjną i odwodnienie, co pomaga utrzymać suchą powierzchnię nawet w wilgotnym środowisku. Dzięki temu, beton ma stabilne warunki do zagęszczenia, aforma nie pracuje nieprzyjemnie.

W praktyce, prawidłowe przygotowanie zapewnia, że projekt ma solidną podstawę i rośnie możliwość uzyskania równych krawędzi. Zwróćmy uwagę na to, że podłoże musi być czyste i wolne od zanieczyszczeń, które mogłyby wpłynąć na adhezję betonu. W kolejnych sekcjach omówimy czas utrzymania formy i uszczelnienie, które dopełniają całą procedurę.

Przygotowanie podłoża to kluczowy element, który wpływa na całokształt procesu. Dzięki odpowiednim krokom, Płyta fundamentowa szalunek zaczyna proces od właściwej bazy, co przekłada się na lepszą jakość betonu i efektywność prac. W następnej części zajmiemy się czasem utrzymania formy przed wylaniem betonu i zagadnieniem demontażu.

Czas utrzymania formy przed wylaniem betonu

Kontrola czasu utrzymania formy przed wylaniem betonu ma wpływ na końcowy wygląd i solidność płyty. Zbyt krótki okres może spowodować odkształcenia krawędzi, z kolei dłuższy czas wiązania generuje koszty magazynowania i potencjalne uszkodzenia podczas demontażu. Dla Płyta fundamentowa szalunek standard to 12–48 godzin, z możliwością skrócenia w sprzyjających warunkach. W praktyce decydują warunki pogodowe i skład betonu.

Kluczowe czynniki wpływające na czas

Najważniejsze czynniki to temperatura otoczenia, wilgotność, dodatki przyspieszające i ilość włączonych zbrojeń. Wyższa temperatura zwykle skraca czas wiązania, lecz może prowadzić do nadmiernego odparowania i mikrorysu. Zimą czas może się wydłużyć, co wymusza dodatkowe zabezpieczenia. W kontekście Płyta fundamentowa szalunek odpowiednie planowanie i monitorowanie warunków umożliwiają bezpieczny i efektywny przebieg prac.

W praktyce, zespoły monitorują temperaturę betonu, stosują osłony i ogrzewanie, jeśli to konieczne. Dzięki temu praca postępuje płynnie i bez ryzyka utraty jakości. W kolejnym akapicie omówimy demontaż i recykling materiałów jako część zrównoważonego podejścia do budowy fundamentowej płyty.

Demontaż szalunku i recykling materiałów

Demontaż formy to końcowy etap, który wymaga ostrożności i planowania. Zaciera on ryzyko uszkodzeń podłoża lub krawędzi betonu, jeśli wykonuje się go zgodnie z instrukcją producenta. Aluminiowe i stalowe elementy często mają dłuższą żywotność i większą liczbę cykli użycia, co wpływa na koszty w dłuższej perspektywie. Recykling materiałów to integralna część procesu i element polityki zrównoważonej budowy.

Najważniejsze zasady demontażu

Rozmontuj system od góry do dołu, unikając gwałtownych ruchów, aby nie uszkodzić świeżego betonu. Zabezpiecz i posegreguj materiały do ponownego użycia lub recyklingu. Aluminium i stal mają wysokie wartości odzysku, co czyni je atrakcyjnymi z punktu widzenia kosztów w kolejnych projektach. Dzięki świadomemu podejściu do recyklingu, Płyta fundamentowa szalunek staje się częścią odpowiedzialnego procesu budowy.

Podsumowując, demontaż i recykling to naturalny finał procesu, który pomaga utrzymać środowisko oraz ograniczyć wydatki na kolejny inwestycje. W niniejszym artykule staraliśmy się ukazać, jak każdy krok w obszarze Płyta fundamentowa szalunek wpływa na końcowy rezultat.

Wykres pokazuje przybliżone różnice cenowe pomiędzy materiałami używanymi do Płyta fundamentowa szalunek. Jak widać, aluminium generuje wyższy koszt, ale wiąże się z krótszym czasem robocizny i większą trwałością. Ogólna rada: dobieraj materiał zgodnie z potrzebami projektu, a nie wyłącznie ceną na etapie zakupu. W kolejnych sekcjach skupimy się na konkretnych praktykach, które pomagają oszczędzać czas i pieniądze podczas każdego etapu projektu.

Gdy planujemy pracę z szalunkiem, warto uwzględnić także logistykę transportu i magazynowanie. Efektywne układanie płyt i podpór redukuje przestoje, a także ryzyko uszkodzeń. W praktyce, w projekcie o większej skali, warto rozważyć modułowe systemy, które łatwo łączą się w dużą powierzchnię. Dzięki temu, praca przebiega płynnie, a koszt całkowity jest bardziej przewidywalny.

W niniejszym artykule przejrzeliśmy najważniejsze kwestie dotyczące Płyta fundamentowa szalunek, od wyboru materiałów po demontaż. Dostarczyliśmy realne dane, konkretne liczby i praktyczne porady, które pomagają w planowaniu, realizacji i recyklingu. Kluczowym wnioskiem jest to, że właściwy dobór materiałów i precyzyjna konstrukcja wpływają na koszt, czas i końcowy efekt. Artykuł ma na celu ułatwienie decyzji i pokazanie, że fundamenty zaczynają się od solidnego podstawy, na której rośnie całe выдержanie konstrukcji.

Jeśli potrzebujesz dopasowanego przewodnika do Twojego projektu, zaglądnij do sekcji opisującej materiały i rozmiary, gdzie znajdziesz praktyczne tabele, przykładowe zestawienia i wskazówki dotyczące wyboru. Dzięki temu, w praktyce będziesz w stanie podejmować świadome decyzje, które przynoszą realne oszczędności i lepsze efekty. W końcu, Płyta fundamentowa szalunek to nie tylko forma, to sposób myślenia o fundamentach i długoterminowej trwałości budowy.

Pytania i odpowiedzi: Płyta fundamentowa szalunek

-

Co to jest płyta fundamentowa szalunek i do czego służy?

Odpowiedź: Płyta fundamentowa szalunek to system tymczasowej konstrukcji formującej betonową płytę fundamentową. Służy do utrzymania kształtu i wymiarów fundamentu, zapewnia wypoziomowanie i odprowadzenie betonu aż do stwardnienia.

-

Jakie są najważniejsze rodzaje szalunków używanych przy płycie fundamentowej?

Odpowiedź: Najczęściej stosuje się drewniane deskowania, płyty drewniane i MDF, systemy modułowe z tworzyw sztucznych, a także stalowe kratownice. Wybór zależy od wymiarów fundamentu, budżetu i oczekiwań co do odporności na odkształcenia.

-

Jak poprawnie montować płyty szalunkowe dla płyty fundamentowej?

Odpowiedź: Najpierw przygotuj podłoże, oczyść je i wyrównaj. Ustaw elementy szalunku zgodnie z projektem, połącz na wcisk lub złączkami, zabezpiecz połączenia przed przeciekaniem i przymocuj podpory. Sprawdź poziom i pion, oraz szczelność. Następnie zalewaj beton, a po stwardnieniu zdejmuj formy.

-

Jakie są wskazówki BHP i przygotowania przed pracą ze szalunkami płyty fundamentowej?

Odpowiedź: Zachowaj bezpieczną odległość od krawędzi, używaj ubrań ochronnych, kasku i butów ochronnych, sprawdź obciążenia podpór i odlewów. Przestrzegaj planu pracy, koordynuj z ekipą i zabezpiecz teren. Upewnij się, że projekt i dopuszczalne obciążenia fundamentu są zgodne.