Prefabrykowana Płyta Fundamentowa – Cena i Zalety 2025

Budujesz dom parterowy lub garaż i czujesz niepokój przed długotrwałymi pracami fundamentowymi, które pochłaniają czas i nerwy? Prefabrykowana płyta fundamentowa zmienia to całkowicie – w 7 dni dla powierzchni 100–150 m² masz solidny fundament gotowy do dalszej budowy. Odkryjesz tu jej zalety jako szybkiej i trwałej alternatywy dla tradycyjnych metod, poznasz warianty od standardowej po grzewczą oraz dowiesz się, jak kształtują się koszty i proces wyceny dostosowanej do twojej działki.

- Zalety prefabrykowanej płyty fundamentowej

- Projekt prefabrykowanej płyty fundamentowej

- Transport prefabrykowanej płyty fundamentowej

- Przygotowanie gruntu pod prefabrykowaną płytę fundamentową

- Instalacje w prefabrykowanej płycie fundamentowej

- Izolacja prefabrykowanej płyty fundamentowej

- Cena prefabrykowanej płyty fundamentowej

- Wycena prefabrykowanej płyty fundamentowej

- Pytania i odpowiedzi

Zalety prefabrykowanej płyty fundamentowej

Prefabrykowana płyta fundamentowa wyróżnia się prędkością wykonania, co pozwala ukończyć prace w ciągu tygodnia dla domów o powierzchni 100–150 m². Zamiast tygodni mokrych robót betonowych, dostajesz gotowy element montowany na miejscu z precyzją. To rozwiązanie sprawdza się pod budynkami parterowymi lub z poddaszem, minimalizując przestoje na budowie. Trwałość płyty wynika z fabrycznej produkcji, gdzie beton uzyskuje optymalną wytrzymałość przed transportem. Odporność na odkształcenia gruntowe chroni przed kosztownymi naprawami w przyszłości.

Warianty płyty dostosowane do potrzeb energooszczędnych domów obejmują standardową, energooszczędną, pasywną i grzewczą. Standardowa płyta zapewnia podstawową izolację i nośność dla garaży lub lekkich konstrukcji. Wersja energooszczędna dodaje grubszą izolację termiczną, redukując straty ciepła o 30 procent. Pasywna płyta spełnia rygorystyczne normy domów pasywnych z wentylacją mechaniczną. Grzewcza integruje ogrzewanie podłogowe, eliminując potrzebę osobnych instalacji.

Porównując z tradycyjnymi fundamentami, prefabrykaty oszczędzają do 70 procent czasu i obniżają emisję CO2 dzięki mniejszej ilości materiałów. Płyta równomiernie rozkłada obciążenia, co zapobiega pęknięciom w niesprzyjających gruntach. Dla garażu o 50 m² montaż trwa zaledwie 2–3 dni, pozwalając szybko ruszyć z murowaniem.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Projekt prefabrykowanej płyty fundamentowej

Projekt prefabrykowanej płyty fundamentowej obejmuje kompleksowy zakres od analizy gruntu po detale konstrukcyjne budynku. Inżynierowie dostosowują wymiary i zbrojenie do powierzchni od 100 do 200 m², uwzględniając obciążenia i warunki lokalne. Każdy projekt zawiera rysunki wykonawcze z precyzyjnymi rozmieszczeniami otworów na instalacje. Materiały dobierane są do wariantu – od standardowego betonu po specjalistyczne dla płyt pasywnych. To indywidualne podejście minimalizuje błędy na etapie montażu.

Etapy projektowania zaczynają się od danych geotechnicznych działki, co pozwala na optymalne rozmieszczenie płyty. Dla domów z poddaszem zwiększa się grubość betonu w strefach nośnych. Projekt uwzględnia też symulacje termiczne dla wariantów energooszczędnych. Zakończenie to weryfikacja przez uprawnionego konstruktora, gwarantująca zgodność z normami.

W projekcie kluczowe elementy to bednarka zbrojeniowa o średnicy 10–12 mm oraz warstwy izolacyjne zintegrowane z płytą. Dla garaży projekt upraszcza się, skupiając na nośności pod pojazdy. Całość trafia do produkcji w ciągu 2–3 tygodni od zlecenia.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

Transport prefabrykowanej płyty fundamentowej

Transport prefabrykowanej płyty fundamentowej organizowany jest specjalistycznymi pojazdami z lawetami dostosowanymi do gabarytów elementów do 200 m². Płyty o szerokości do 4 metrów dowożone są bezpośrednio na plac budowy w stanie gotowym do montażu. Materiały izolacyjne i akcesoria podróżują w tym samym konwoju, eliminując opóźnienia. Kierowcy z doświadczeniem w budownictwie układają elementy na miejscu tymczasowo, chroniąc przed uszkodzeniami.

Dla większych powierzchni transport dzieli płytę na segmenty, łączone na budowie za pomocą łączników. Czas dostawy wynosi 1–2 dni od fabryki, niezależnie od odległości w kraju. Pakowanie w folię ochronną zabezpiecza przed wilgocią i zabrudzeniami podczas drogi.

- Specjalne lawety z hydraulicznymi podnośnikami ułatwiają rozładunek.

- Koordynacja z ekipą montażową zapewnia płynny przebieg.

- Transport materiałów podbudowy w osobnych kontenerach.

Przygotowanie gruntu pod prefabrykowaną płytę fundamentową

Przygotowanie gruntu pod prefabrykowaną płytę fundamentową zaczyna się od nadzoru geotechnika z uprawnieniami, który ocenia nośność i wilgotność podłoża. Wykopy realizowane są na głębokość 50–80 cm, z niwelacją terenu pod idealny poziom. Podbudowa z kruszywa o frakcji 0–31,5 mm zagęszczana jest wibracyjnie warstwami po 20 cm. Badania geotechniczne potwierdzają gęstość powyżej 98 procent, minimalizując osiadanie.

Geotechnik nadzoruje cały proces, korygując parametry w locie. Dla gruntów słabych dodaje się geowłókninę wzmacniającą. Po zagęszczeniu następuje próba obciążeniowa, gwarantująca stabilność pod ciężarem płyty.

Całe przygotowanie trwa 2–3 dni dla 150 m², szybciej niż w metodach tradycyjnych. Użycie nowoczesnego sprzętu jak walce dynamiczne przyspiesza prace bez utraty jakości.

Instalacje w prefabrykowanej płycie fundamentowej

Instalacje w prefabrykowanej płycie fundamentowej projektowane są z wyprzedzeniem, z wyprowadzeniem przepustów dla kanalizacji, wody i elektryki. Rury kanalizacyjne o średnicy 110 mm układane są w podbudowie z spadkiem 2 procent. Przepusty elektryczne rozmieszczone są w bednarce przy rozdzielnicy i krawędziach płyty. To pozwala na łatwe podłączenie bez kucia betonu później.

Bednarka optymalizuje układ przewodów, zapobiegając kolizjom. Dla wariantu grzewczego instaluje się pętle ogrzewania podłogowego z rur PEX-Al-PEX. Instalacje użytkowe jak wentylacja mechaniczna mają dedykowane kanały.

- Kanalizacja z kształtkami i studzienkami rewizyjnymi.

- Przepusty wodne z izolacją termiczną.

- Elektryka z peszlami ochronnymi.

- Opcjonalne ogrzewanie niskotemperaturowe.

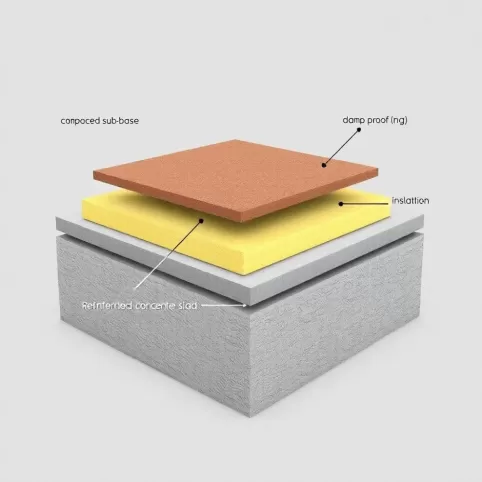

Izolacja prefabrykowanej płyty fundamentowej

Izolacja prefabrykowanej płyty fundamentowej realizowana jest pełna od spodu i boków, z płytami styropianu EPS 200 lub XPS o grubości 15–25 cm. Od strony gruntu izolacja zapobiega mostkom termicznym, osiągając współczynnik U poniżej 0,15 W/m²K. Boczna izolacja z płyt frezowanych sięga 1 metra wysokości, z opaską drenażową. Dla wariantów pasywnych stosuje się poliuretan o λ=0,025 W/mK.

Opaska wokół płyty z keramzytu zapewnia drenaż i izolację akustyczną. Montaż izolacji następuje przed zalaniem betonu w fabryce, co gwarantuje szczelność. W efekcie dom zyskuje suchą podłogę bez wilgoci kapilarnej.

Wariant grzewczy łączy izolację z folią dyfuzyjną, optymalizując rozprowadzanie ciepła. Całość testowana jest podciśnieniowo na fabryce.

Cena prefabrykowanej płyty fundamentowej

Cena prefabrykowanej płyty fundamentowej zależy od powierzchni, wariantu i warunków gruntowych, wahając się od 400 do 800 zł/m² dla domów 100–200 m². Standardowa płyta kosztuje ok. 450 zł/m², energooszczędna 550 zł/m², pasywna 650 zł/m², grzewcza 750 zł/m². Czynniki jak słaby grunt dodają 10–20 procent za wzmocnienia. Dla garażu 100 m² całkowity koszt to 45–60 tys. zł.

Stawka obejmuje projekt, transport i montaż, bez prac ziemnych. Materiały stanowią 40 procent ceny, robocizna 30 procent. Porównując z tradycyjnymi fundamentami, oszczędność wynosi 20–30 procent przy krótszym czasie.

| Wariant | Cena (zł/m²) | Grubość izolacji (cm) |

|---|---|---|

| Standardowa | 450 | 15 |

| Energooszczędna | 550 | 20 |

| Pasywna | 650 | 25 |

| Grzewcza | 750 | 20 + ogrzewanie |

Wycena prefabrykowanej płyty fundamentowej

Wycena prefabrykowanej płyty fundamentowej opiera się na indywidualnych danych z działki, bez wiążących cenników ogólnych. Podajesz powierzchnię budynku, typ gruntu i wariant, a ekspert oblicza precyzyjną kwotę w ciągu 24 godzin. To uwzględnia transport i specyfikę lokalną, unikając niespodzianek. Dla 150 m² na gruncie średnim cena finalna to 75–90 tys. zł.

Proces wyceny trwa maksymalnie 3 minuty na podanie danych, po czym następuje analiza projektu. Geotechnik weryfikuje grunt, korygując stawkę. Otrzymujesz ofertę z rozbiciem kosztów na materiały i roboty.

Z doświadczeniem w setkach realizacji wiemy, że dokładna wycena oszczędza nawet 15 procent budżetu. Dostosowanie do twojego budynku zapewnia brak ukrytych opłat.

Pytania i odpowiedzi

-

Czym jest prefabrykowana płyta fundamentowa?

Prefabrykowana płyta fundamentowa to nowoczesne rozwiązanie fundamentowe dla domów parterowych lub z poddaszem użytkowym o powierzchni zabudowy od 100 m² do 200 m². Obejmuje kompleksowy projekt konstrukcyjno-wykonawczy, transport materiałów na plac budowy, nadzór nad pracami ziemnymi, zagęszczanie podbudowy przez geotechnika, instalację kanalizacyjną z przepustami oraz pełną izolację termiczną.

-

Ile czasu zajmuje wykonanie prefabrykowanej płyty fundamentowej?

Wykonanie prefabrykowanej płyty fundamentowej trwa zazwyczaj 7 dni dla powierzchni 100–150 m², co czyni ją szybką alternatywą dla tradycyjnych fundamentów.

-

Jakie są warianty i zalety prefabrykowanej płyty fundamentowej?

Dostępne warianty to standardowa, energooszczędna, pasywna i grzewcza. Zalety obejmują wysoką trwałość, odporność na warunki gruntowe, minimalizację ryzyka geotechnicznego oraz energooszczędność dzięki izolacji termicznej, co sprawdza się pod domy i garaże.

-

Jak uzyskać wycenę prefabrykowanej płyty fundamentowej?

Ostateczna cena zależy od konstrukcji budynku, powierzchni i warunków gruntowych – cennik ma charakter informacyjny. Wystarczy wypełnić formularz kontaktowy (max 3 minuty), by otrzymać indywidualną wycenę.