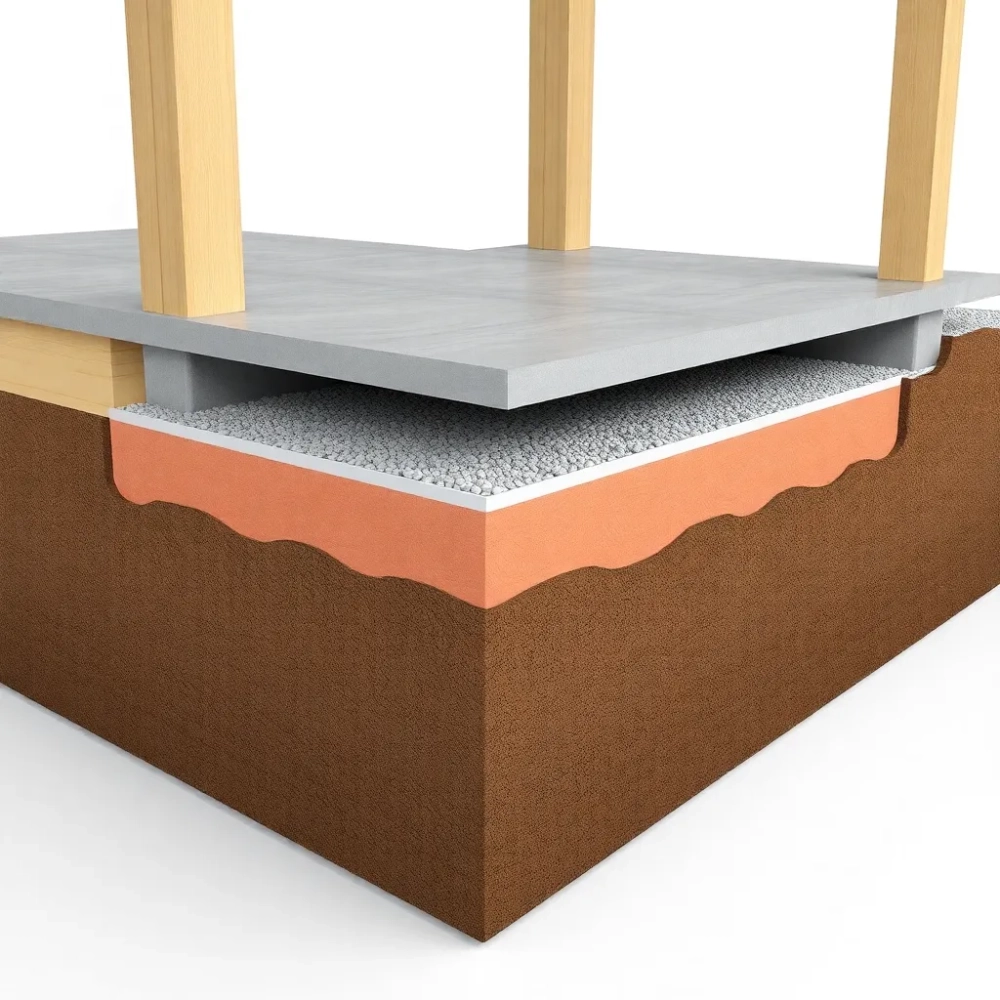

Płyta fundamentowa pod dom szkieletowy – przekrój

Budujesz dom szkieletowy i zastanawiasz się, jak płytę fundamentową dopasować do lekkiej konstrukcji drewnianej, by uniknąć problemów z wilgocią czy mostkami termicznymi? Rozumiem twoje obawy, bo stabilny fundament to podstawa komfortu na lata. W tym tekście dokładnie rozłożymy przekrój płyty: od warstw izolacji termicznej, przez zbrojenie i beton, po izolację przeciwwilgociową oraz adaptacje do trudnych gruntów. Omówimy też warianty z ogrzewaniem podłogowym i bez regulacji, pokazując schematy warstw, które zapewnią suchość i ciepło pod podłogą.

- Warstwy izolacji termicznej w przekroju płyty

- Zbrojenie i beton w przekroju pod dom szkieletowy

- Izolacja przeciwwilgociowa – przekrój warstwy

- Przekrój płyty na trudnych gruntach szkieletowych

- Przekrój z systemem ogrzewania podłogowego

- Rodzaj płyty bez regulacji – przekrój warstw

- Rodzaj z kablami grzewczymi – przekrój

- Płyta fundamentowa pod dom szkieletowy – pytania i odpowiedzi

Warstwy izolacji termicznej w przekroju płyty

Warstwy izolacji termicznej w płycie fundamentowej pod dom szkieletowy układają się bezpośrednio na gruncie, tworząc barierę przed chłodem. Najczęściej stosuje się płyty XPS o grubości 10-15 cm, które wytrzymują nacisk betonu bez odkształceń. Pod nimi folia izolacyjna zapobiega podciąganiu wilgoci, a całość otula krawędzie fundamentu. Taka konfiguracja minimalizuje straty ciepła, co jest kluczowe dla energooszczędnych domów drewnianych. Izolacja układa się w dwóch warstwach: dolna pod betonem, górna pod wylewką, zapewniając ciągłość termiczną.

W przekroju widać, jak XPS przylega do betonu, eliminując mostki termiczne na styku z drewnem. Grubość 10 cm XPS daje współczynnik przewodzenia ciepła λ=0,034 W/mK, co wystarcza dla polskich klimatów. Na krawędziach pionowe panele izolacyjne sięgają 50 cm w górę, chroniąc sylwetkę budynku. Montaż zaczyna się od wyrównania gruntu, potem układanie izolacji z zakładkami 10 cm. Taka płyta akumuluje ciepło, stabilizując temperaturę podłogi.

Schemat warstw izolacji

- Grunt rodzimy – podłoże nośne.

- Folia izolacyjna – 0,2 mm, paroizolacyjna.

- XPS dolna warstwa – 10 cm, λ=0,034.

- Beton konstrukcyjny – 20 cm.

- XPS górna warstwa – 5-8 cm pod wylewką.

Porównując materiały, XPS przewyższa styropian EPS odpornością na wilgoć, co w domu szkieletowym zapobiega gniciu drewna. Koszt izolacji to ok. 20-30 zł/m², ale oszczędza na ogrzewaniu nawet 15% rocznie. W praktyce warstwę układa się z folią perforowaną na dnie, by odprowadzać kondensat. Przekrój pokazuje też rant obwodowy z polistyrenu ekstrudowanego, integrujący izolację z drenażem.

Zobacz także: Płyta Fundamentowa pod Garaż: Cena Robocizny 2026

Zbrojenie i beton w przekroju pod dom szkieletowy

W przekroju płyty fundamentowej beton o grubości 20 cm stanowi rdzeń nośny, dostosowany do lekkiej konstrukcji szkieletowej. Zbroi się go dwiema siatkami stalowymi ø8-10 mm, rozstaw 15x15 cm, umieszczonymi 5 cm od powierzchni. Taka armatura przenosi naprężenia rozciągające, chroniąc przed pęknięciami na gruntach średnio nośnych. Beton klasy C20/25 wylewa się jednorazowo, wibrując dla jednolitej struktury. Przekrój ilustruje kotwy do drewna, wbijane w świeży beton.

Grubość 20 cm wystarcza dla domów do 150 m², bo obciążenie szkieletu to tylko 100-150 kN/m². W środku płyty zbrojenie tworzy kratownicę, a na obrzeżach podwójną, by wytrzymać osiadanie. Po wylaniu beton twardnieje 28 dni, ale chodzenie możliwe po 3 dobach. Przekrój pokazuje folię antyadhezyjną pod siatką dolną, ułatwiającą ewentualne podniesienie. Dla szkieletu drewnianego beton musi być szczelny, bez rys, co zapewnia hydroizolacja kapilarna.

Tabela porównawcza pokazuje, jak wybór zbrojenia wpływa na trwałość. W domach szkieletowych unika się nadmiaru stali, by nie zwiększać masy. Przekrój betonowej płyty kończy się wylewką samopoziomującą 5 cm, integrującą podłogę z instalacjami. Całość waży ok. 500 kg/m², stabilnie osadzając drewno.

Zobacz także: Płyta Fundamentowa pod Garaż 35m² – Cena 2026

Izolacja przeciwwilgociowa – przekrój warstwy

Izolacja przeciwwilgociowa w przekroju płyty fundamentowej blokuje wilgoć z gruntu, kluczowa dla drewnianego szkieletu. Na gruncie układa się folię ciężką 0,5 mm, z zakładkami 15 cm, spawanymi na gorąco. Powyżej bitumiczna papa lub dyspersyjna masa uszczelniająca, grubości 3-5 mm. Przekrój pokazuje warstwę poziomą pod betonem i pionową na ścianach fundamentowych do 30 cm. Drenaż żwirowy 20 cm odprowadza wodę opadową.

Pod płytą folia perforowana umożliwia wentylację, zapobiegając kondensacji. W miejscach styku z drewnem stosuje się taśmę uszczelniającą, tworząc ciągłą barierę. Przekrój ilustruje, jak papa przylega do XPS, bez pustek powietrznych. Dla szkieletu taka izolacja utrzymuje wilgotność poniżej 12%, chroniąc belki podłogowe. Koszt to 10-15 zł/m², ale oszczędza remonty.

- Folia gruntowa – perforowana, 0,2 mm.

- Masa uszczelniająca – dyspersyjna, 4 mm.

- Papa bitumiczna – zgrzewalna, 4 kg/m².

- Taśma butylkauczukowa – na styki drewna.

Wilgoć kapilarna nie przenika dzięki warstwom, co w przekroju widać jako gradient paroizolacyjny. Na wilgotnych gruntach dodaje się geowłókninę filtracyjną. Całość integruje się z izolacją termiczną, tworząc monolit.

Przekrój płyty na trudnych gruntach szkieletowych

Na gruntach słabonośnych, jak gliny czy torfy, przekrój płyty fundamentowej pod dom szkieletowy wzmacnia się belkami żelbetowymi 30x30 cm w osiach nośnych. Płyta główna 20 cm leży na izolacji, a belki wbijają się 50 cm w grunt. Zbrojenie belek ø12 mm, strzemiona co 20 cm. Taka konstrukcja rozkłada obciążenie na 200 m² podłoża. Dla szkieletu drewnianego minimalizuje osiadanie do 2 cm.

Przekrój pokazuje poduszkę żwirową 40 cm pod płytą, zagęszczoną wibracyjnie. Na obrzeżach kotwy gruntowe stabilizują całość. Beton C25/30 wytrzymuje ciśnienie 300 kPa. Adaptacja skraca czas budowy o 30% vs ławy. W praktyce na glinach dodaje się igłowanie pod płytą.

Schemat dla gruntów klasy 4-5: belki co 3 m, siatka zbrojeniowa podwójna. Izolacja XPS pod belkami zapobiega mostkom. Drewniany szkielet osadza się na kotwach chemicznych w belkach. Przekrój podkreśla drenaż rurowy ø100 mm.

Przekrój z systemem ogrzewania podłogowego

Przekrój płyty z ogrzewaniem podłogowym integruje rury PEX ø16 mm w wylewce nad betonem. Warstwy: grunt, izolacja XPS 15 cm, beton 20 cm zbrojony, potem styrodur 3 cm i wylewka 6 cm z rurami. Odległość rur 20 cm zapewnia równomierne ciepło. Dla szkieletu drewnianego system niskotemperaturowy 30°C chroni przed przegrzaniem. Przekrój pokazuje rozdzielacz w nerce płyty.

Zbrojenie siatką ø6 mm pod rurami zapobiega pęknięciom. Izolacja akustyczna pod wylewką tłumi hałas. Moc grzewcza 80 W/m² wystarcza dla dobrze izolowanego domu. Montaż rur spiralnie, z dylatacją 5 mm. Przekrój podkreśla folię PE pod rurami, blokującą ciepło w dół.

- XPS 15 cm – akumulacja ciepła.

- Beton 20 cm – baza nośna.

- Styrodur 3 cm – separacja.

- Wylewka anhydrytowa 6 cm z rurami.

W domach szkieletowych taki przekrój łączy fundament z ogrzewaniem, oszczędzając 20% na instalacjach. Regulacja termostatem utrzymuje komfort.

Rodzaj płyty bez regulacji – przekrój warstw

Płyta bez regulacji temperatury opiera się na pasywnej akumulacji ciepła, idealna dla domów szkieletowych z kominkiem. Przekrój: grunt, folia, XPS 12 cm, beton 20 cm, wylewka 5 cm bez kabli. Brak elektroniki upraszcza montaż, kosztując 15% mniej. Warstwy zapewniają λ=0,15 W/m²K dla podłogi. Drewno szkieletu styka się sucho z betonem.

Izolacja pionowa 40 cm na obwodzie blokuje mróz. Zbrojenie standardowe ø8 mm. Beton akumuluje ciepło z pomieszczeń, oddając je nocą. Przekrój pokazuje brak pustek, monolityczną strukturę. Dla lekkich konstrukcji stabilność na lata.

Schemat warstw podkreśla ciągłość izolacji. Na suchych gruntach XPS 10 cm wystarcza. Wylewka cementowa z włóknami wzmacnia powierzchnię. Taki rodzaj skraca budowę o tydzień.

Rodzaj z kablami grzewczymi – przekrój

W płycie z kablami grzewczymi oporowymi przekrój zawiera maty kablowe 150 W/m² w wylewce. Warstwy: XPS 10 cm, beton 20 cm, folia izolacyjna, kable w siatce, wylewka 7 cm. Kable ø4 mm układane zygzakiem co 10 cm. Dla szkieletu system suchy, bez wody, prosty w serwisie. Przekrój pokazuje termostat w styku z drewnem.

Zabezpieczenie termiczne zapobiega przegrzaniu betonu. Moc regulowana 50-200 W/m². Izolacja podwójna pod kablami akumuluje ciepło. Montaż po betonowaniu, przed wylewką. Przekrój ilustruje izolację boczną, minimalizującą straty.

- XPS bazowa 10 cm.

- Beton zbrojony.

- Mata kablowa 12 W/m.

- Wylewka zbrojona siatką.

Taki rodzaj ogrzewa podłogę w 2 godziny. Dla drewnianych domów kompatybilny z fotowoltaiką. Przekrój podkreśla szczelność złącz kabli.

Płyta fundamentowa pod dom szkieletowy – pytania i odpowiedzi

-

Jak wygląda przekrój typowej płyty fundamentowej pod dom szkieletowy?

Przekrój płyty fundamentowej składa się z kilku kluczowych warstw: na gruncie układa się izolację przeciwwilgociową, następnie 10 cm styropianu XPS jako izolację termiczną, powyżej siatkę zbrojeniową i beton o grubości ok. 20 cm, a na wierzchu wylewkę betonową. Taka konstrukcja minimalizuje mostki termiczne i chroni przed wilgocią.

-

Jakie warstwy izolacyjne stosuje się w płycie fundamentowej?

Główną izolację termiczną stanowi płyta XPS o grubości 10 cm, układana pod betonem. Dodatkowa izolacja przeciwwilgociowa (folia lub papa) na gruncie zapobiega podciąganiu wilgoci, co jest kluczowe dla lekkiej konstrukcji szkieletowej drewnianej.

-

Jaka jest grubość betonu i zbrojenie w płycie fundamentowej pod dom szkieletowy?

Typowa grubość warstwy betonowej wynosi ok. 20 cm, zbrojona podwójną siatką stalową o oczkach 15x15 cm i prętach ø8-10 mm. Zbrojenie zapewnia stabilność na trudnych gruntach i równomierne rozłożenie obciążeń.

-

Czy płytę fundamentową można łączyć z ogrzewaniem podłogowym w domu szkieletowym?

Tak, drugi rodzaj płyty zawiera system oporowych kabli grzewczych zatopionych w betonie, co umożliwia efektywne ogrzewanie podłogowe. Pierwszy rodzaj bez kabli akumuluje ciepło, oba zapewniają doskonałą izolację i kompatybilność z konstrukcją drewnianą.